安装孔位的精度检测

由于电池壳的安装孔需与整车结构精确匹配,因此每个安装孔位必须符合设计公差范围。检测结果可用于生产线装配夹具的调整,减少误差累积。

框架尺寸与平整度

检测框架的整体尺寸和表面平整度,确保框架不会因焊接或加工应力而变形。检测数据可反馈至焊接和冷却工序,用于改善工艺参数。

电池模组安装的匹配度

检测电池模组的装配精度,确保模组与电池壳内部框架精准匹配。检测数据用于调校内部支撑和固定工艺,避免安装位置出现形变影响性能。

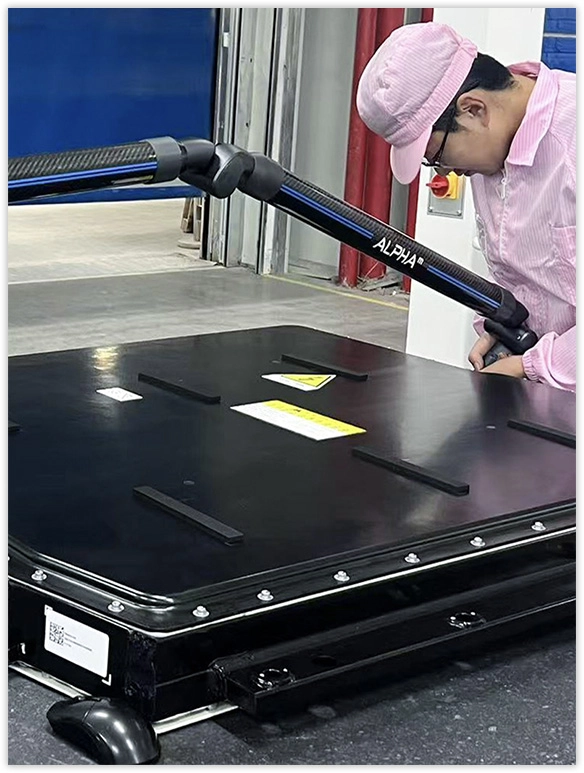

便携式测量在电池壳生产制造与装配

装配是生产制造的重要环节之一,需要进行严格的工艺控制和品质控制。例如在新能源汽车电池制造过程中,通常使用铝合金材料制造电池壳,旨在减轻电池重量并提高散热性能。然而,铝件在生产和装配过程中易受热变形,造成安装孔位、框架结构和电池模组装配精度的偏差。

PMT便携式关节臂测量机凭借其高精度、高灵活性和便携性,成为解决铝件变形问题的得力助手。

检测需求主要分为三个方面,使用PMT关节臂结合测量软件,每个方面得出的检测数据都可为生产和装配的工艺优化提供重要依据。

安装孔位的精度检测

由于电池壳的安装孔需与整车结构精确匹配,因此每个安装孔位必须符合设计公差范围。检测结果可用于生产线装配夹具的调整,减少误差累积。

框架尺寸与平整度

检测框架的整体尺寸和表面平整度,确保框架不会因焊接或加工应力而变形。检测数据可反馈至焊接和冷却工序,用于改善工艺参数。

电池模组安装的匹配度

检测电池模组的装配精度,确保模组与电池壳内部框架精准匹配。检测数据用于调校内部支撑和固定工艺,避免安装位置出现形变影响性能。

在测量过程中,探针逐个检测安装孔位置,蓝光扫描框架尺寸和平整度,确保每个工件符合质量标准。检测数据实时传送到质量控制系统,生成报告并反馈给生产工艺。

根据检测报告反馈,生产线可实时调整制造参数,如焊接温度、夹具固定精度,确保每个零部件的装配误差控制在公差范围内。

“电芯模组装配的毫米级误差直接影响续航性能。PMT关节臂通过激光扫描快速重建装配面点云,实时反馈间隙数据,配合机器人自动纠偏,将我们的单线日产能提升25%。”

“大型结构件现场装配依赖老师傅经验,新人难上手。之所以选择PMT,是因为其能完美解决这个难题。使得我们的新员工也能快速定位偏差,装配返工率降低60%,人力成本节省明显。总而言之,PMT的随时响应,4小时内反馈、4个工作日内完成维修服务这一制度让我们很安心。”

“使用关节臂测量汽车质量管控检具与零部件,使用过程很轻便,比想象中易上手。并且我们的大多数工件都可以用PMT设备检测,不用再来回的找各种量具了。一段时间用下来,我们明显感觉到比之前的工作方式方便太多了,很惊喜有一个这样的便携式三坐标来辅助我们的产品测量工作。”