便携式三坐标:关节臂测量机赋能医疗设备精密制造

在现代医疗行业的飞速发展中,医疗设备的精确性能已成为检测手段的核心支撑。设备零部件的尺寸偏差看似微小,但若超出合规范围便足以影响整体性能稳定性和安全可靠性。随着产品设计的升级与法规要求的同步提升,精密测量技术的挑战日益凸显。在此背景下,派姆特(PMT)自主研发的便携式三坐标凭借高精度、高便携性和灵活性,正逐步成为医疗设备制造的理想测量解决方案。

什么是便携式三坐标?

便携式三坐标是一种可移动式3D测量设备,其中较为典型的是关节臂测量机,无需在专业的计量室中使用,支持车间任意范围内的快速部署,用户可通过测头接触工件表面亦可和激光扫描头配合使用从而获取精确的空间数据。这种灵活性能够减少客户现场停机时间,搬运至多个工作台,并提升在模具验证、零件检测或产品开发过程中的响应能力。在实际的医疗制造环境中,派姆特(PMT)关节臂测量机常被用于支持在不同生产阶段开展的灵活检测任务。

关节臂测量机与三坐标测量机优势对比

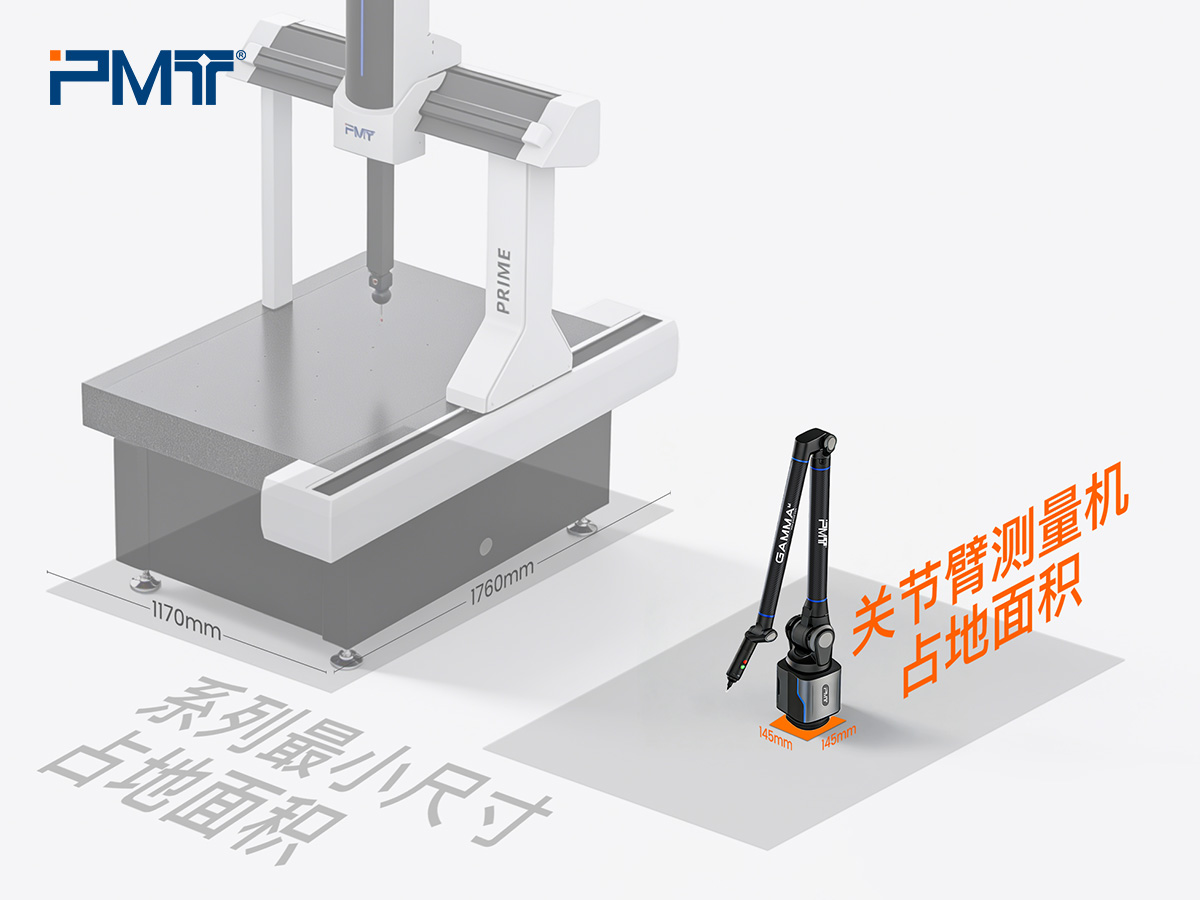

在医疗设备制造中,选择合适的测量设备直接影响生产效率和产品质量。传统三坐标测量机虽可提供更高精度测量,但关节臂测量机在灵活性、适应性及综合成本方面表现更为突出。

主要优势:

- 移动性与现场适配能力强

关节臂测量机便于携带和部署,可直接在车间、装配线上进行测量,支持对大型工件实现“就地检测”与“在机检测”,避免因搬运带来的精度误差。 - 环境要求低,部署灵活

传统三坐标测量机对环境和人员的依赖性高。而关节臂测量机环境适应能力极强,更适合多变、快节奏的医疗设备生产现场。 - 综合成本更具优势

便携式设备无需建设专门计量实验室,一次投入可覆盖多条产线,显著降低前期基础设施与长期运维成本。其广泛的测量范围与多样化的测量能力,尤其适合医疗行业产品尺寸不一、结构复杂的特点。 - 提升工作流程效率

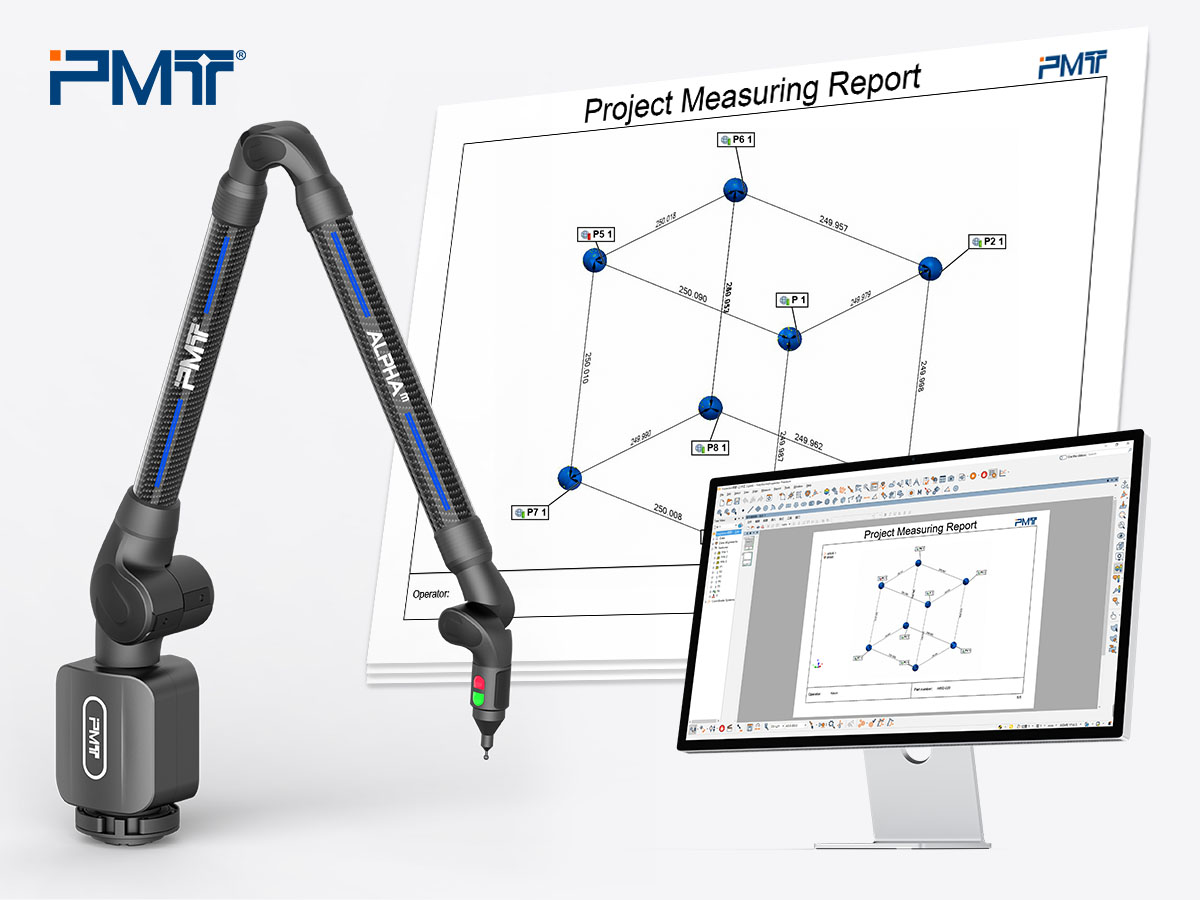

凭借现场即时检测与实时数据分析能力,关节臂测量机显著缩短检测周期,加快问题识别与处理速度,有利于实现闭环质量控制与持续工艺优化。

关节臂测量机在医疗设备生产中的关键应用场景

由于医疗器械制造包含众多不同的工序,关节臂测量机能够很好的适应医疗器械制造小批量、多批次、设计变更频、法规监管严格的特点,在整个生产链中扮演着多重角色。

1.精密模具在线检测

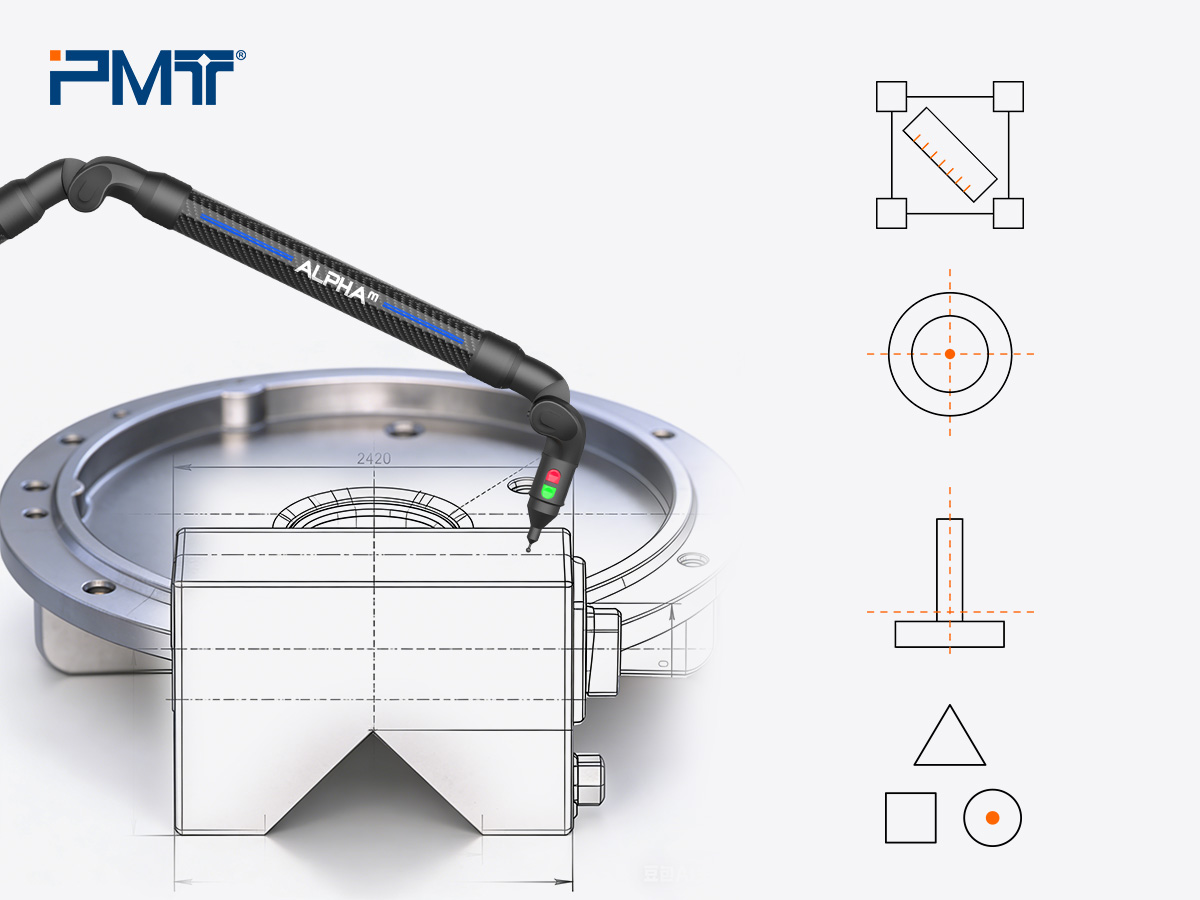

在医疗精密模具的制造和组装过程中,关节臂测量机可快速验证型腔、零件及关键特征的精度。及时发现加工偏差,从而降低返工的风险。

2.复杂腔体无障碍检测

医疗器械通常结构精细,无论是手术导板内的狭小腔体,还是骨科植入物的复杂曲面,在实际应用中,派姆特关节臂测量机均可触及狭窄腔体、深孔以及扫描复杂自由曲面,这种二合一的能力在现代测量方式中显得尤为珍贵。

3.骨科植入物数字化检测

派姆特关节臂测量机还被广泛应用于骨科植入物生产领域。由于髋关节、膝关节部件及脊柱植入物具有复杂的自由曲面结构,其激光扫描技术能够捕捉高密度点云数据,从而与CAD模型进行精确比对。这有助于识别尺寸、圆度、平整度或轮廓形状等方面的偏差。

4.精密部件的无损检测

对于微创外科手术工具或牙科部件而言,派姆特关节臂测量机有助于对需要严格公差的小型几何结构进行检验。其非接触式测量功能还能避免对精密表面造成损伤。

医疗制造行业选型指南

由于各家医疗器械制造商的工作流程和产品类型之间存在差异,选择合适的关节臂测量机需要综合考虑多方面因素。

1. 测量范围:所选设备的测量范围应覆盖实际的工件尺寸,派姆特提供1.5m至4.5m—— 7个测量范围。

2. 精度与重复性:需根据医疗工件的相关标准与要求进行精度选择,派姆特GAMMA系列提供P, M, E三个精度等级,ALPHA系列提供P, M, E, EDU四个精度等级。

3. 测量技术配置:应根据实际测量需求,在硬测、激光扫描或混合解决方案之间做出决策。

4. 软件功能:软件配套能力同样重要,派姆特自主研发的PMT INSPECT测量软件能支持GD&T分析、自动报告生成、处理CAD数据并提供稳定的数据管理功能。

结论

随着医疗行业日益取向定制化的需求、产品开发周期不断缩短,客户对现场支持验证和缩短生产周期的需求日益加大,关节臂测量机特有的在线装配,在线调装以及最终验证等特点,可大大降低整体制造成本,为准确、可靠且符合规范的生产流程提供核心支持。