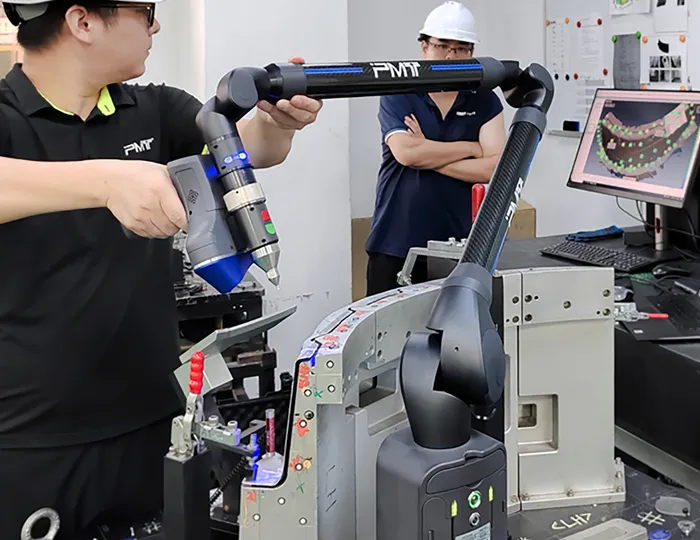

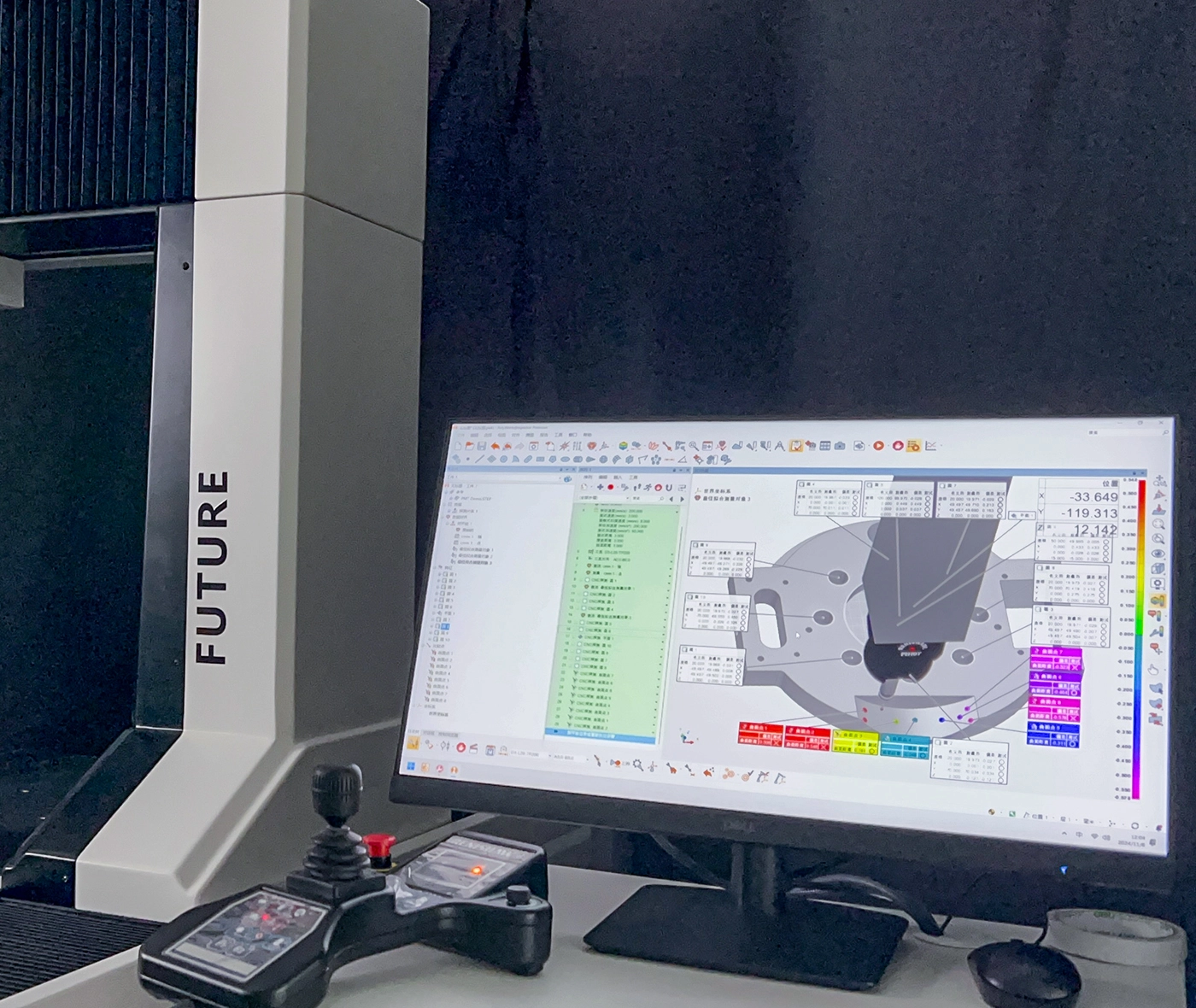

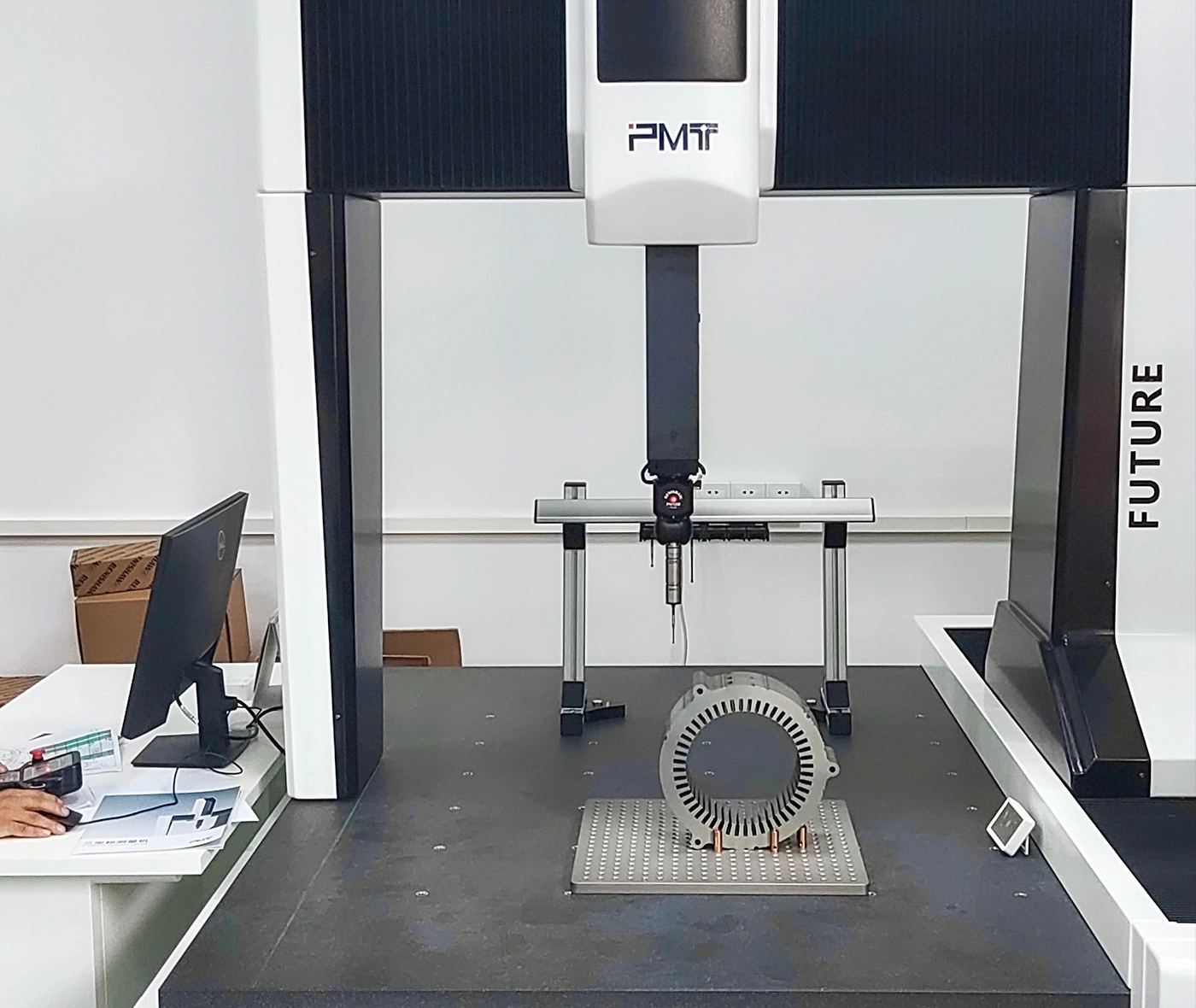

汽车夹具为满足设计与出厂要求,都需要通过三坐标测量仪的调试,并出具相关调整量与精度报告的。尤其是汽车钣金的焊装夹具,一般具有检测范围尺寸大,工装密集,使用环境复杂等特点。PMT 关节臂在汽车夹具检测中的应用显著的提高了检测效率,适应了复杂的环境,是调试夹具精度,维护工艺生产精度的重要手段。

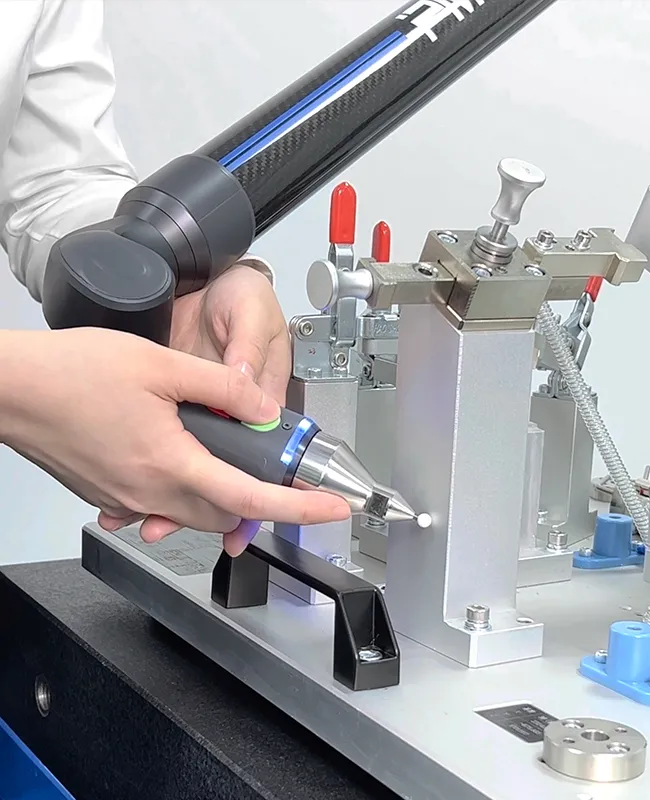

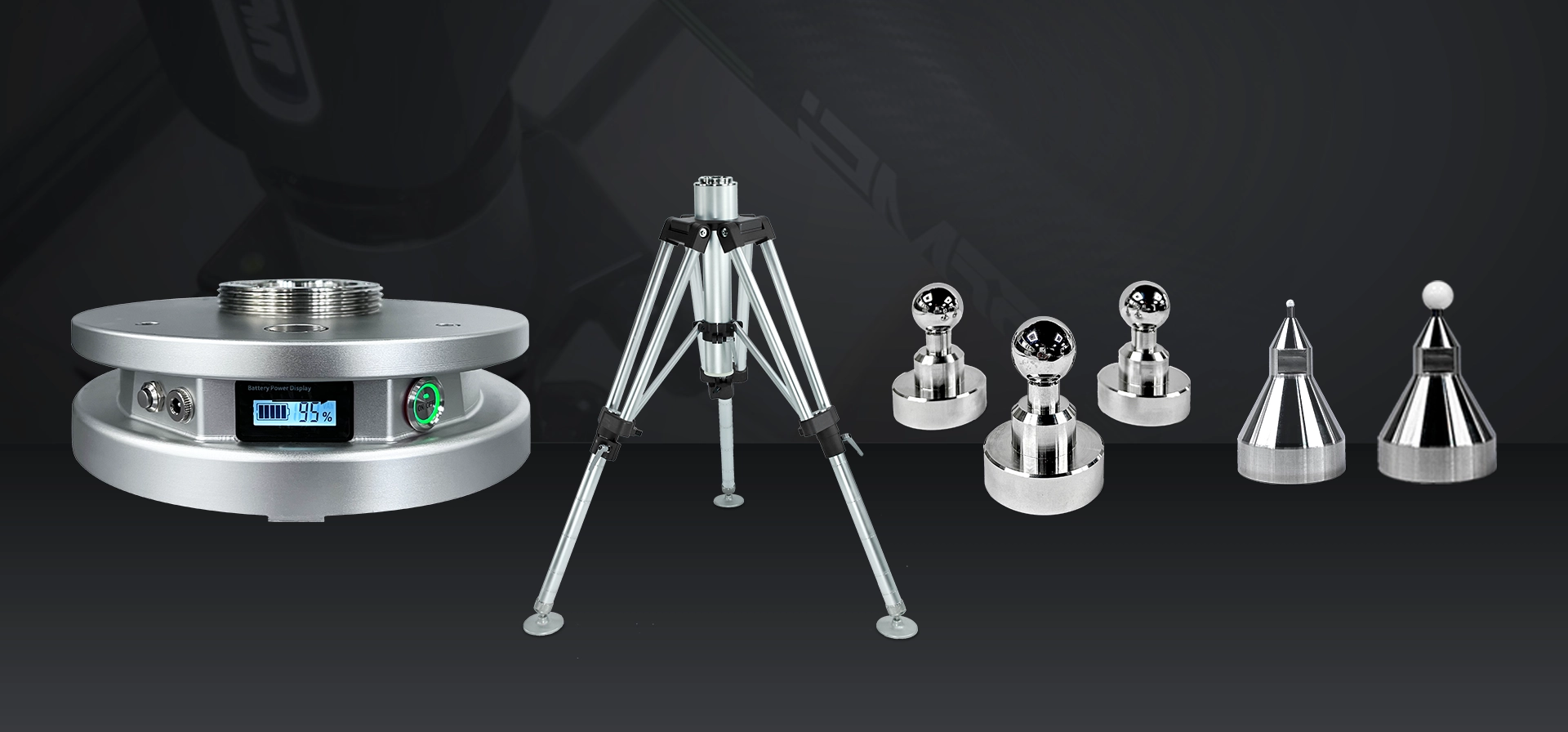

- 关节臂使用内置平衡与360°无限旋转的机械结构,外形简单,纤细,让测量更加的灵活自如,安装与测量摆动臂身时受工装干涉小。

- 整体电路高度集成,低功耗,双电池可保证12个小时的工作时长,以便用电紧张的现场保证工作不间断。

- 具有温度补偿系统,在车间现场测量时,早晚温差大也不影响测量结果,保证了数据稳定性。