汽车行业

派姆特(PMT)为客户定制测量解决方案,以关节臂测量机和三坐标测量仪为首,辅以自研三位测量软件,以满足汽车检测与建模的多样化需求,涵盖从尺寸检测到CAD模型比对,再到工装调整的全流程服务。

不断为各行各业提供更全面的三维尺寸测量解决方案

派姆特(PMT)为客户定制测量解决方案,以关节臂测量机和三坐标测量仪为首,辅以自研三位测量软件,以满足汽车检测与建模的多样化需求,涵盖从尺寸检测到CAD模型比对,再到工装调整的全流程服务。

在风电行业中,PMT便携式三坐标——关节臂测量机用于对风力发电机组的关键部件,如叶片、塔筒、法兰等进行精确测量,以确保产品质量。这对于保证风力发电机组的可靠性和性能至关重要。派姆特关节臂仿照人体关节结构设计,具有多个自由度,能够到达传统三坐标测量机难以触及的区域,实现无死角测量。

工程机械质量管理体系的建立对于提升产品质量至关重要,派姆特(PMT)关节臂三坐标测量机主要因其具有的大量程、等臂长设计、无死角测量等特点,使得它能够满足大型工件的多种检测需求,在质量控制体系中发挥着重要作用,推动了装备质量的提升。

医疗设备机器人三坐标轨迹检测是一项关键的技术应用,它涉及到医疗设备的精度、安全性和可靠性。通过采用高精度的测量方法和关节臂三坐标测量机设备,可以确保机器人在手术过程中的运动轨迹符合预设要求,从而提高手术的精度和安全性,为人类健康筑起坚实防线。

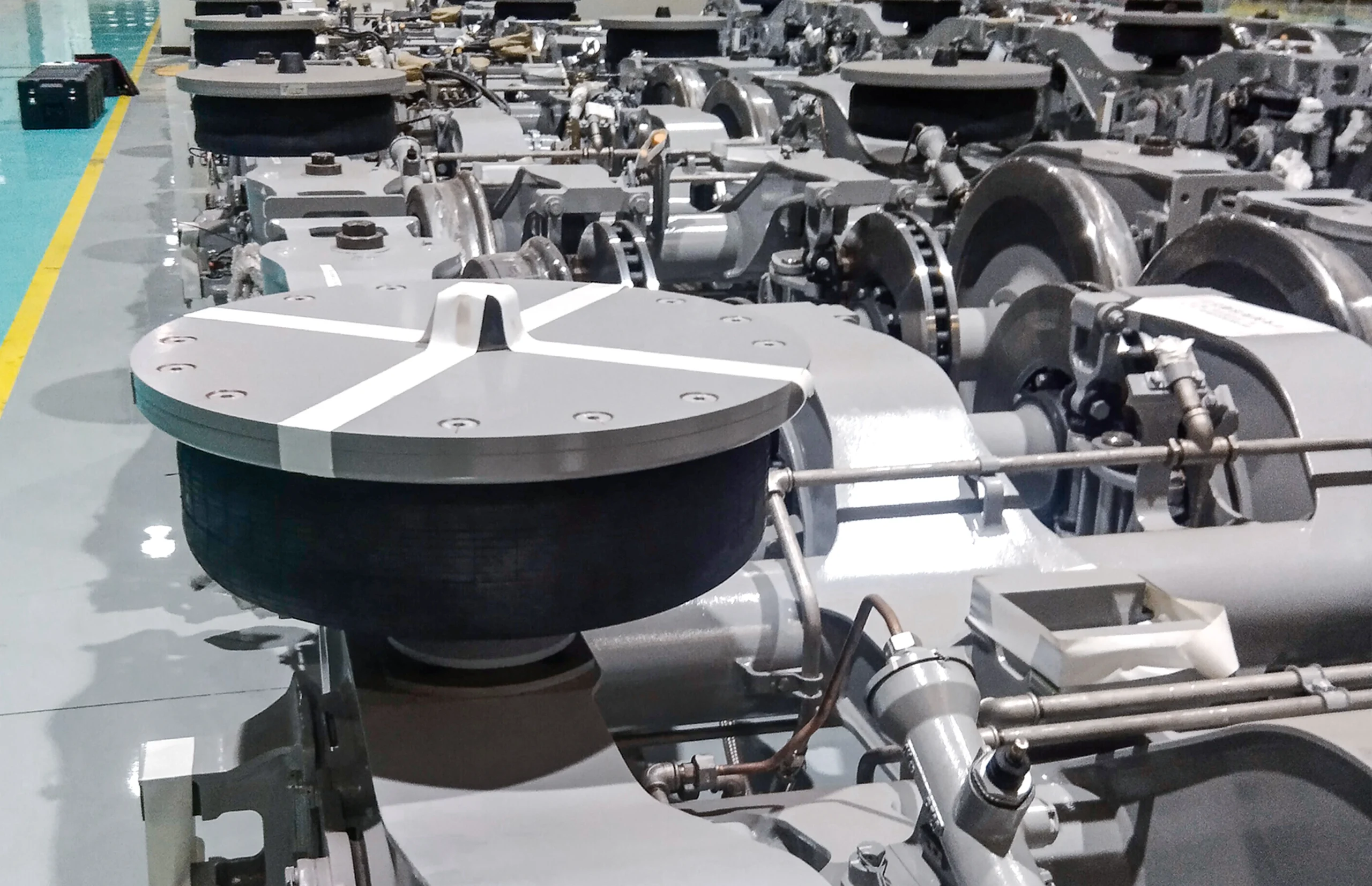

派姆特(PMT)凭借专业测量技术,为铁路零部件的测量提供全面的解决方案,能够及时发现问题和安全隐患。明星产品关节臂三坐标测量机(便携式测量臂)有助于确保转向架的平稳运行,并优化机车的质量控制系统,推动产能结构的高效发展。

PMT关节臂三坐标产品及三维测量软件已在东南大学、同济大学、上海交通大学、南京航空航天大学、南京理工大学、江苏科技大学、安徽工程大学、三明学院等众多知名院校和职业学校得到广泛应用,持续为社会输送及培养人才,推动测量领域新知识的探索与突破。

以杭叉集团实践为例,PMT关节臂测量机通过以下方式实现突破:

原位测量突破空间限制:设备可直接部署至生产现场,对工件进行原位测量,有效避免了重复吊装搬运带来的时间成本和安全隐患;

灵活测量覆盖复杂特征:关节臂具备多轴位联动能力,能够灵活调整测量姿态,精准探测深孔、内腔等传统工具难以触及的复杂特征,确保三维数据的完整性与准确性;

现场集成提升检测效能:将精密测量环节直接融入生产流程,不占用加工设备,显著缩短了检测周期,实现了质量管控与生产制造的高效协同。

该方案已成功帮助客户实现了检测效率的显著提升,同时大幅降低了因部件搬运和等待测量产生的综合成本。

这正是PMT派姆特的专长所在。PMT通过高精度关节臂/三坐标测量机,配合专用工装夹具与标准化检测流程,为您实现:

快速全检:大幅提升复杂零部件(如泵阀、农用机械车车架)的检测效率;

数据溯源:生成详尽的检测报告,精准定位超差工序,助力工艺优化;

质量管控:确保从首件到批量的生产全过程稳固可控。

PMT派姆特关节臂/三坐标测量机为工程机械关键零部件提供全面精密检测方案,主要涵盖:

核心功能部件:如液压阀块、泵壳体的形位公差检测;

传动系统部件:如变速箱齿轮、发动机连杆的尺寸与形貌分析;

结构及工作装置:如底盘车架、挖掘机斗杆的焊接与装配精度控制;

PMT派姆特通过精准数据,为产品质量提升与工艺优化提供可靠依据。

PMT派姆特三坐标测量仪为工程机械领域的螺旋泵制造提供专业测量解决方案。

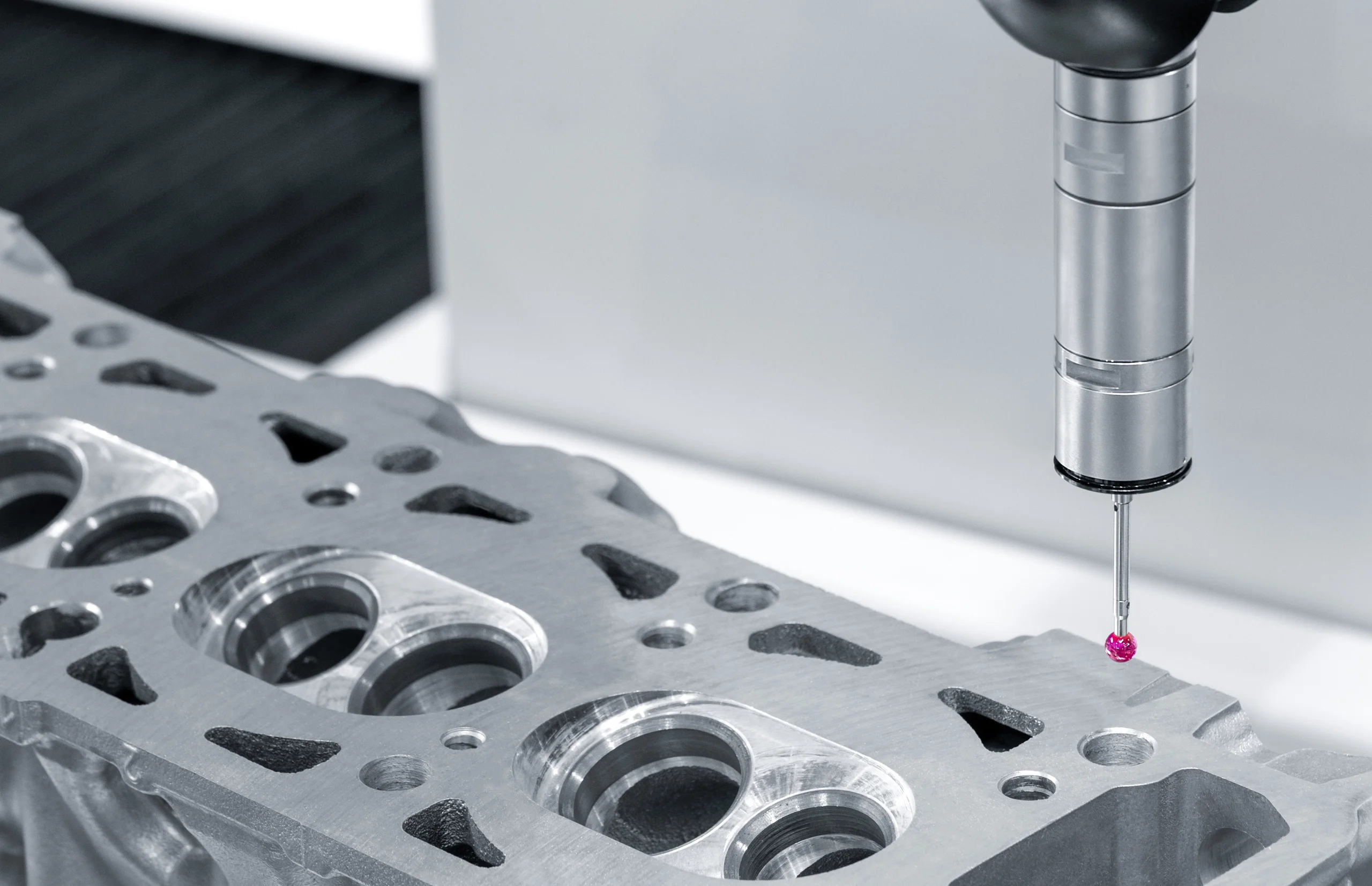

螺旋泵(又称螺旋扬水机)的性能高度依赖关键零部件的制造精度,其螺杆外径、螺距等尺寸需控制在±0.01-0.05mm以内公差,啮合间隙公差亦有较高要求。若精度不足将直接导致泄漏风险、效率降低、振动噪音等质量问题。针对这一挑战,PMT PRIME系列桥式三坐标测量仪提供完整测量方案:

专业配置:800*1000*600mm行程,配备MH20i手动测座和D4*L20测针;

精准测量:通过数模导入、坐标系建立、截面扫描等步骤,确保螺杆型线精度;

核心优势:满足微米级公差要求,提供从设备选型到测量方案设计的一站式服务;

PMT三坐标测量仪已为众多工程机械企业提供可靠的精密测量支持,助力企业提升产品质量和生产效率。

PMT派姆特三坐标测量机在工程机械领域拥有广泛的客户基础,形成了覆盖产业链上中下游的合作伙伴生态。

派姆特的合作伙伴中,既有像柳工、中联重科这样的整机龙头,也有像玉柴集团这样的动力心脏,同时还为杭州叉车、武汉螺耐斯等在各细分赛道中表现卓越的企业提供精密测量支持。派姆特期待以精准可靠的检测实力,与更多行业伙伴携手,共同推动产品品质升级与技术革新,携手共塑机械智造新格局。

以某汽车零部件制造企业的钣金模具检测为例,派姆特关节臂三坐标测量机配合三维测量软件,在实际应用中成功实现了三者的平衡:

精度保障:通过“3-2-1”等方法建立坐标系后,可实时检测,并对形状误差与位置度的专业分析,确保测量结果可靠、可追溯;

效率提升:关节臂测量机可直接在生产现场对大型模具进行原位测量,省去工件移动与重复装夹时间,将传统送检模式转为现场即时检测;

经济性优化:一次性投入远低于大型固定式测量设备,且通过人机协同操作降低了对专业环境与人员的依赖,从整体上降低了质量成本。

因此,在汽车钣金见检测过程中,在保证工件精度的同时,显著缩短了调试周期,并实现了运营成本的优化,体现了派姆特关节臂测量机在真实工业场景中的综合价值。

关节臂的硬测与扫描功能往往共同发挥效用,可根据实际需求选择。

若常规检测新能源汽车电池盒,一般情况下只需选择硬测关节臂测量机,针对孔位或者模组安装平行度等,进行尺寸测量和形位公差检测,实时调整误差。

若遇到异形曲面等难题,关节臂的硬测与扫描功能往往实现1+1>2的效用。以汽车仪表盘支架总成检测为例:汽车仪表盘总成检测需兼顾狭小定位孔精度与曲面型面匹配度, 使用一机两用的扫描关节臂可完美适配仪表盘与风挡过渡区域的检测需求。该技术将传统方案需3次装夹的检测流程简化为单次完成,数据完整率高达99%以上。

派姆特关节臂三坐标测量机的接触式与非接触式扫描的无缝切换,既能验证功能孔位精度,又可分析装饰条与基体的装配间隙。为整车智能化制造提供了高效、可靠的精密检测解决方案。

PMT派姆特关节臂测量机几乎覆盖了所有知名汽车品牌及零部件企业,包括但不仅限于比亚迪、一汽、上汽、广汽、长安、吉利、江淮、东风、长城、中国重汽、博格华纳、金瑞泰等行业上下游领先企业。

面对规模化生产的质量挑战,派姆特在长安中的项目聚焦于冲压质量源头控制。企业提供的ALPHA高精度关节臂测量系统,其专业性体现在一套完整的闭环检测流程中:

1. 基准建立与检具校验:首先对检具平台进行平面度检测,确认基准无变形;随后以“基于参考元素”法建立精确坐标系,确保测量基准与设计基准统一。

2. 特征数据采集:依据技术协议,对钣金件的定位孔、零贴面、间隙面差等关键特征进行高密度数据采集。

3. 数据比对与偏差分析:将采集数据与CAD数模进行实时比对,精确定位尺寸偏差,并指导调整至合格范围。

4. 可追溯的报告输出:生成符合工艺管控要求的检测报告,所有数据留存归档,实现质量问题的全程可追溯。

该方案的成功实施,不仅实现了检具与零件的一体化精密检测,更将质量控制前置,从源头杜绝了批量性质量风险,为长安汽车构建了更可靠、高效的质量防火墙。这充分体现了PMT派姆特将高精尖的测量技术转化为客户核心竞争力的能力。

PMT关节臂测量机具备高度灵活的测量能力,可应对多种复杂场景。以下典型应用有:

1. 逆向工程

使用扫描关节臂对泥塑模型或实物样件进行数据采集,无需贴点即可快速获取点云数据并生成三维模型,大幅缩短设计周期。例如,在某新车型开发中,借助该技术仅用两周完成原型车建模,比传统方法节省约40%以上的时间。

2. 模具磨损与生产工装检修

使用关节臂测量机定期检测模具及生产工装,分析磨损情况,及时安排维修或更换。某零部件产线通过PMT ALPHA关节臂测量机进行定期检测,提前发现并修复模具微磨损,有效避免了停产损失。

3. 产品与CAD数模对比检测

使用关节臂测量机对几何零部件进行三维测量,确保尺寸精度。通过对实验件测量数据的前后对比,得出变化结论。在一次关键零部件的质量控制过程中,PMT关节臂测量机检测到一批次产品的尺寸偏差,及时反馈给生产部门进行调整,有效避免了批量不合格品的产生。

4. 装配位置调整

基于关节臂测量机的高精度测量,可精确调整汽车零部件的装配位置,提升装配质量。某高端车型装配线应用后,装配精度提升20%以上,整车品质与客户满意度显著提高。

5. 夹具检具检测

针对汽车异形零部件和大批量生产需求,关节臂测量机可对夹具与检具进行定期检测与实时调整,确保定位精度。某产线使用ALPHA关节臂测量机将夹具相关故障率降低了30%,提升了测量效率与车身几何精度。

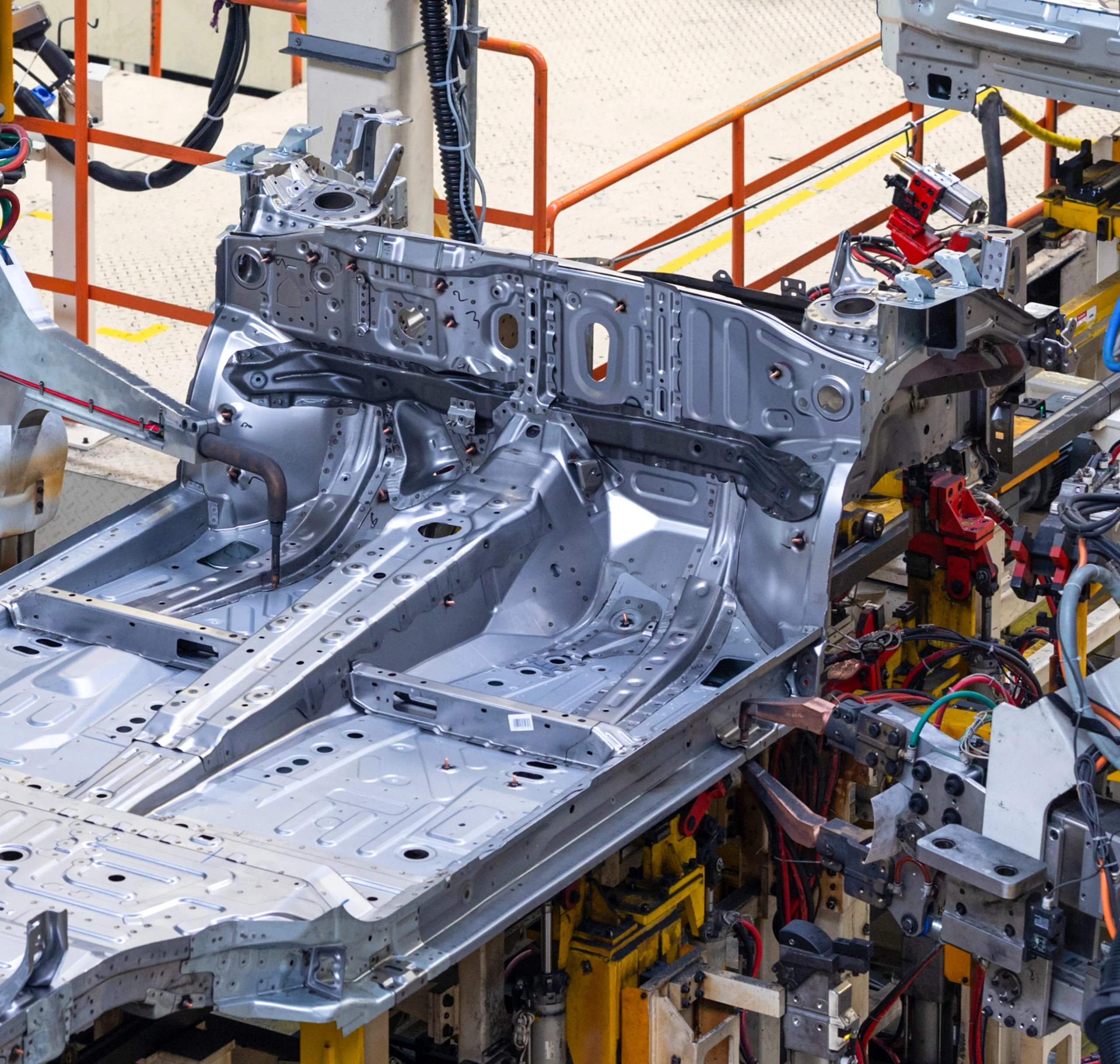

6. 汽车白车身检测

用于整车车身尺寸检测,保障车辆整体尺寸符合设计要求。某新车型量产前通过PMT关节臂测量机全面检测白车身,确保了首批产品尺寸一致性,为顺利量产奠定基础。

7. 排气管部件测量

对排气管等复杂部件进行三维检测,确保尺寸精度。某项目中应用派姆特关节臂测量机后,产品合格率由85%提升至98%,显著减少返工与报废率。

8. 薄壁零件测量

通过关节臂测量机对薄壁零件进行三维检测,确保尺寸精度以保证后续组装工序的装配精度。在某薄壁零件生产项目中,PMT ALPHA关节臂测量机的应用使得产品的装配精度提高了15%以上,有效解决了因尺寸偏差导致的装配问题。

9. 新能源电池壳检测

通过对壳体的形位检测,保证材料和加工工艺的合格性,以便调整工艺达到最终装配的使用要求。在某新能源汽车电池壳体的生产过程中,派姆特ALPHA关节臂测量机的应用确保了壳体的尺寸和形状精度,为电池的安全性和性能提供了保障。

除上述应用外,您是否有其他特定检测需求?PMT很乐意为您提供定制化解决方案。

PMT派姆特几乎覆盖了所有知名汽车品牌及零部件企业,包括但不仅限于比亚迪、一汽、上汽、广汽、长安、吉利、江淮、东风、长城、中国重汽、博格华纳、金泰瑞等行业上下游领先企业。