轧管机螺旋伞齿轮检测案例:派姆特三坐标测量机应用实践

螺旋伞齿轮是一种用于传递运动和动力机械的圆锥齿轮,其齿线呈连续螺旋曲线分布,广泛应用于重型装备、工程机械等领域。

作为重型装备下的专用齿轮,轧管机用螺旋伞齿轮则是动力方向转换的关键部件,在啮合过程中具有传动平稳、承载能力强、噪音低等优势,其制造质量和精度水平直接决定整机的运行性能,是轧管机结构中不可或缺的传动形式。

案例背景

某外资企业长期深耕于重型装备领域,专注于为制造行业客户提供涵盖轧管机在内的核心装备研发、设计、生产、销售及技术服务。

为满足内部严格的质量管控体系,该企业深知在其轧管机传动系统中,螺旋伞齿轮作为实现动力精准传递与方向转换的关键部件,对制造精度与检测质量的重要性。

此前,该公司一直依赖外包检测服务,但随着业务的日益扩大,外包所涵盖的不能随时随地响应,且自我系统匮乏等一系列问题逐渐显露了出来。因此,公司要求采购部门和技术部门配合寻求一套高精度、高效率且运行稳定的检测设备,用于螺旋伞齿轮等精密传动零部件的质量检测与评价。基于这一需求,客户与派姆特(PMT)形成了联系,并在设备采购前专程前往派姆特总部进行实地考察与技术交流。

为什么轧管机螺旋伞齿轮必须进行高精度检测?

经过长期的交流与客户的实地探访,派姆特客户经理深入了解了客户的需求,并准确指出了核心痛点:轧管机选用螺旋伞齿轮,正是因为其传动效率高、传动比稳定、耐磨性强,能够在穿孔轧制过程中承受极大的轧制压力与扭矩。这类齿轮需同时满足极限承载能力、使用寿命及高精度传动等多重要求,因此,对螺旋伞齿轮进行高质量、可量化的精密检测成为必然,而这种必然定能引起一系列的品质连环反应,助力企业长久发展。

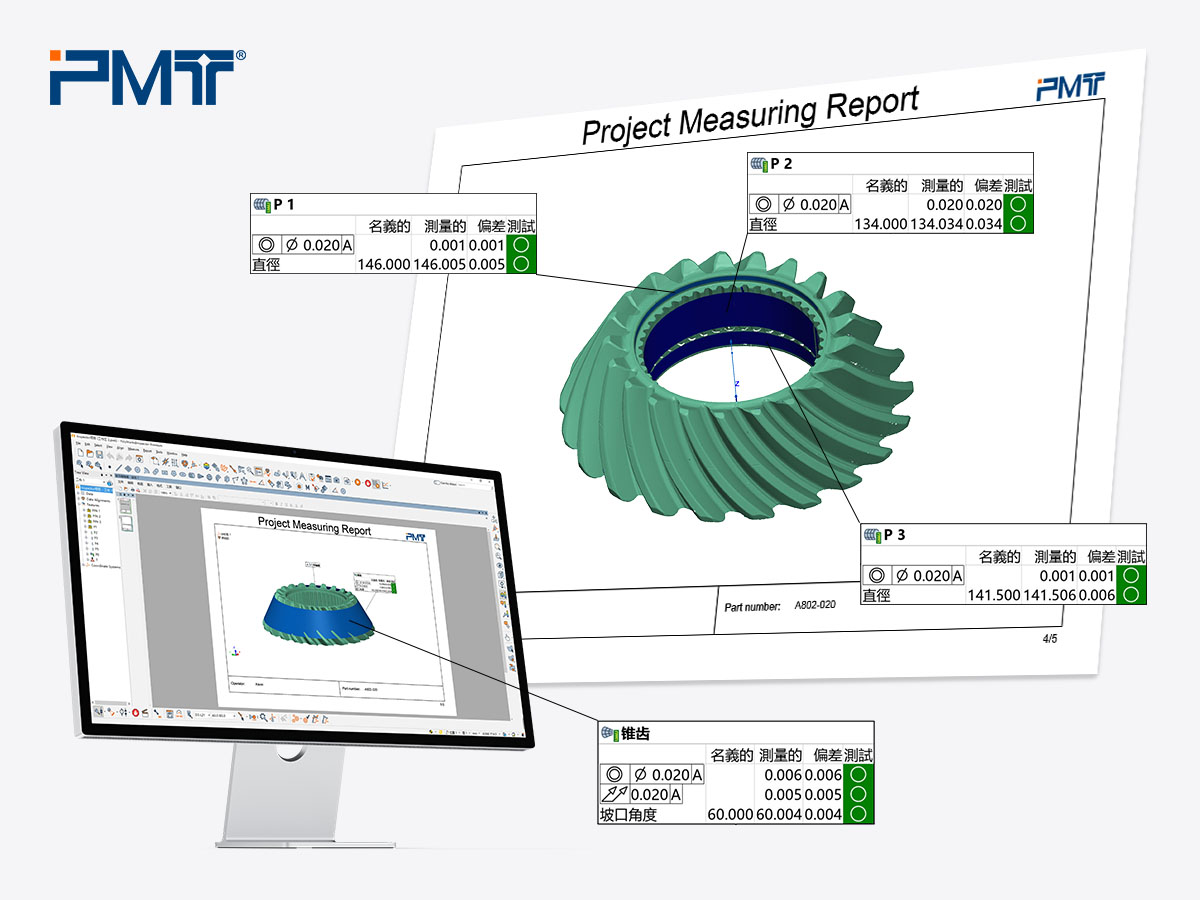

根据客户的具体需求,派姆特技术工程师在客户现场出具完整的方案后,邀请客户前往派姆特总部实地考察,以该螺旋伞齿轮为检测对象,现场完整演示了PMT FUTURE系列三坐标测量机结合三维测量软件的高精度检测解决方案,直观展示了其在齿轮关键尺寸、形状与位置公差检测中的应用优势。

派姆特提供的最佳方案解析

针对客户需求,派姆特为客户一比一展示了FUTURE三坐标测量机结合三维测量软件、控制系统、测头系统等全套方案下的高校检测流程。

核心优势:

- 精度保障:精准捕捉形位公差,最高可达1μm;

- 高效检测:一次编程,可快速且同时检测传统量具无法检测的形位公差尺寸;

- 快速分析:即时生成可视化报告,且支持SPC统计过程控制。

检测流程:

A. 明确检测目的

在正式检测前派姆特工程师根据图纸确认所需测量特征,明确检测目的:

- 垂直度:避免装配倾斜;

- 平行度:避免引发振动和加工精度下降;

- 同轴度:确保啮合稳定性,保证装配精度;

- 全跳动:发现零件缺陷,用以保障旋转机构的平稳运行。

B. 预检准备

清理螺旋伞齿轮,确保特征表面无油渍无异物后,再将其平稳放置于派姆特三坐标测量机的大理石平台上。

C. 软件编程

派姆特工程师针对工件所需特征结合测量软件进行编程,具体步骤如下:

- 选择合适的测头以及探测角度进行多角度校准;

- 使用CNC探测模式进行编程设置起始点并按照顺序探测特征设置回退点;

- 测量结束设置结束点, 完成编程。

D. 自动测量

检测过程中无需人为干预,派姆特三坐标测量机依据预设程序,通过不同测针角度对工件表面特征进行自动化测量,具体包括:

- 测针角度A0.0-B0.0:测量底平面、上平面、齿轮断面、上圆柱、圆锥1;

- 测针角度A30.0-B-90.0:测量圆柱4、圆柱5;

- 测针角度A30.0-B90.0:测量圆柱6、圆柱7。

E. 软件评价与报告出具

通过测得特征对包含锥齿在内的关键部件的同轴度、全跳动等形位公差进行专业评测,并出具权威、详尽的双语检测报告。整个检测流程高效流畅,获得了客户的高度信赖。

用户之声

该企业产品制造部经理Jack Li说道:“购入PMT FUTURE三坐标测量机后,我们快速锁定了啮合异常的问题,明确了齿面修形优化的具体方向。我司包含螺旋伞齿轮在内的关键零部件都实现了科学的质量管控,更重要的是,通过对齿轮装配工艺的系统性改进,轧管机在运行中故障风险大幅度降低。”

结论

作为三坐标测量领域的国产品牌,派姆特(PMT)深耕三维测量领域二十余载,凭借成熟可靠的自主精密技术,有效贯通了核心基础零部件制造与重大技术装备应用两大关键环节,全面保障了从螺旋伞齿轮到轧管机整机传动系统的运行可靠性。PMT FUTURE三坐标测量机高达 0.001 mm 的测量精度,为产品制造商及其相关下游客户构建起持续改进的智能制造循环。