三坐标CMM:如何与CNC协同构造质量闭环体系

在工业生产过程中,三坐标测量仪(CMM)是定义产品质量和设计精度的“高端测量工具”。数控机床(CNC)则是生产精确和复杂零部件的“加工制造工具”。二者协同可共同构成一个从设计、加工到检测、反馈、修正的完整质量控制流程。

三坐标测量仪(CMM)的定义

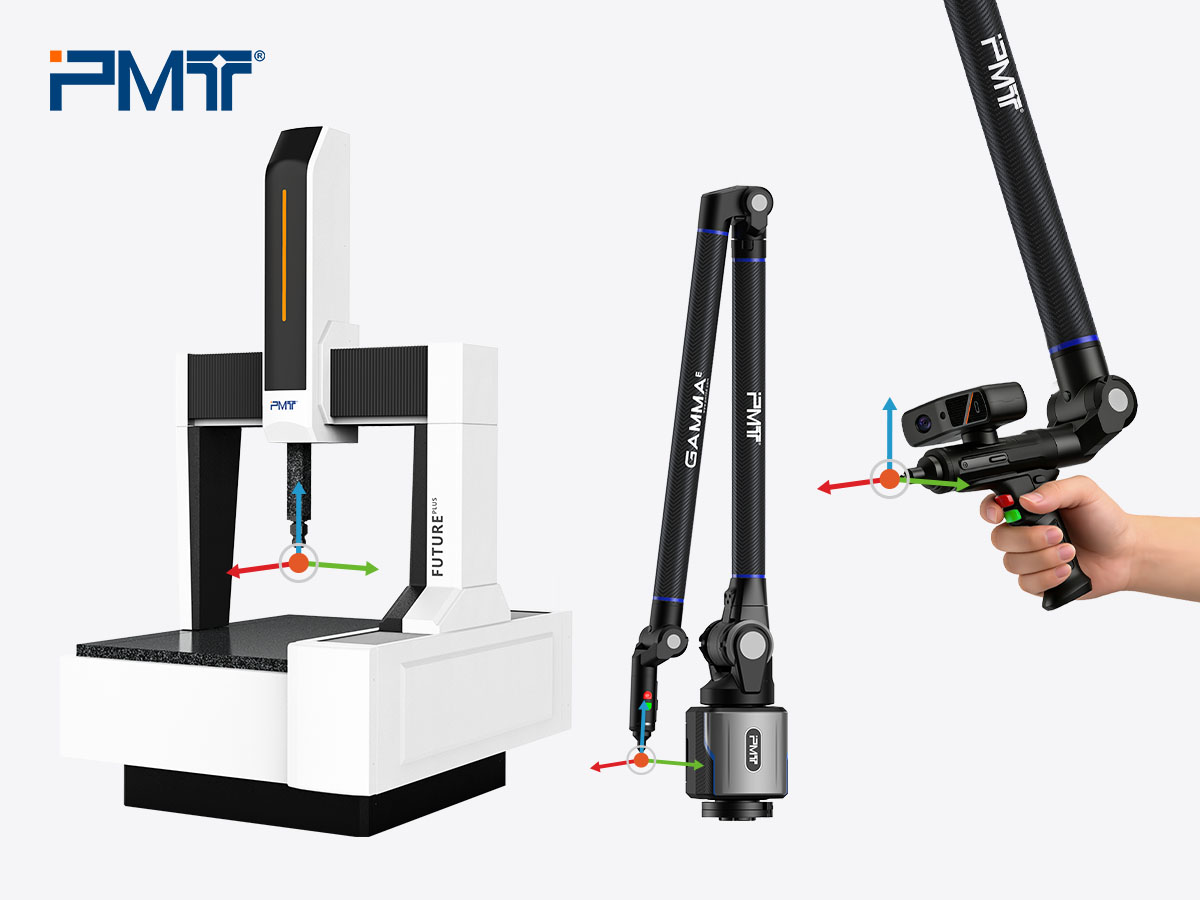

众所周知,三坐标测量仪历史悠久,已广泛应用于制造业的质量控制环节。在机器运行过程中,探针可任意选择接触式和非接触式,通过收集沿X、Y和Z轴的精确坐标数据来实现尺寸、位置和形位公差等精密检测。目前,常见的三坐标测量仪分为固定式(桥式三坐标测量仪、龙门三坐标测量仪、车间型三坐标测量仪)和便携式(关节臂测量机、手持式三维扫描仪)两大类。

派姆特(PMT)作为深耕测量领域二十余载,致力于打造集多场景应用一体化的国家级高科技企业,构建了覆盖实验室、车间和现场的完整测量产品体系,满足多种场景下的检测需求。例如:派姆特固定式三坐标测量仪(PRIME、FUTURE)需在恒温恒湿的环境下进行测量,但所得精度更高。便携式三坐标测量仪——关节臂测量机可直接部署在CNC旁,更方便更高效。

数控机床(CNC)的定义

简而言之,CNC是把原材料加工成零件的设备。典型设备有:加工中心、数控车床、复合加工机床等,通过铣削、车削、钻孔、攻牙等工艺方法,获得所需形状、尺寸和表面精度的零部件。

CMM和CNC的具体对比

| 名称 | 三坐标测量仪(CMM) | 计算机数控机床(CNC) |

|---|---|---|

| 属性 | 质量检测设备 | 加工制造设备 |

| 环节 | 质量控制环节 | 生产制造环节 |

| 目的 | 检测零件尺寸是否符合图纸要求 | 将原材料加工成零件 |

| 功能 | 测量尺寸、位置、形位公差(GD&T) | 加工平面、孔、曲面、型腔等 |

| 是否接触工件 | 探针/扫描任意选择 | 刀具切削 |

| 核心软件 | PMT INSPECT专业测量软件 | CAD/CAM制造软件 |

| 输出结果 | 检测报告(虚拟数据) | 加工件(实体零件) |

三坐标测量仪CMM如何驱动CNC流程优化?

正如前文所述,CNC负责生产零部件,CMM则承担着零部件质量验证的职责。换言之,通过在CNC加工早期,使用CMM发现偏差并及时修正,可有效避免质量问题滞后暴露、生产件的批量报废、生产效率低下等问题。

成熟的制造体系流程:

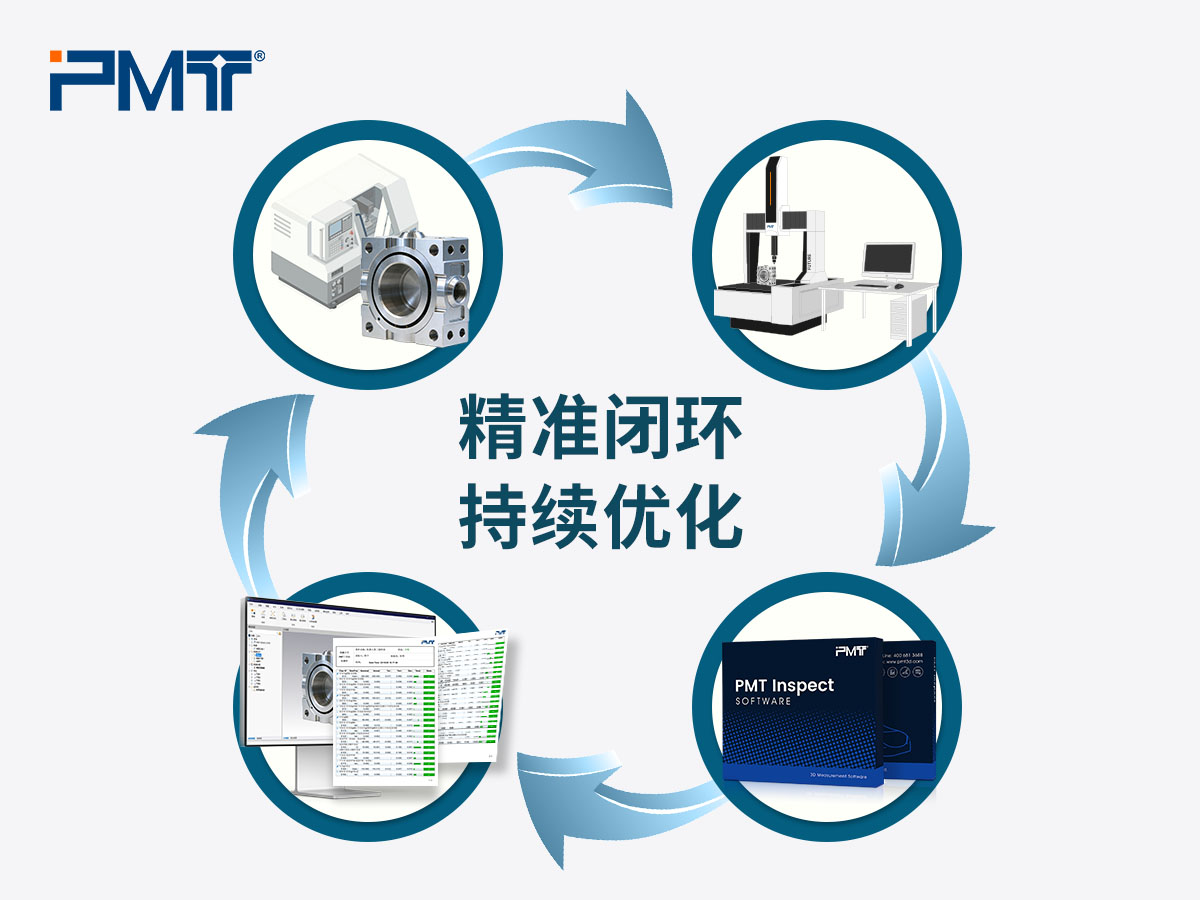

- 软硬结合与数据获取

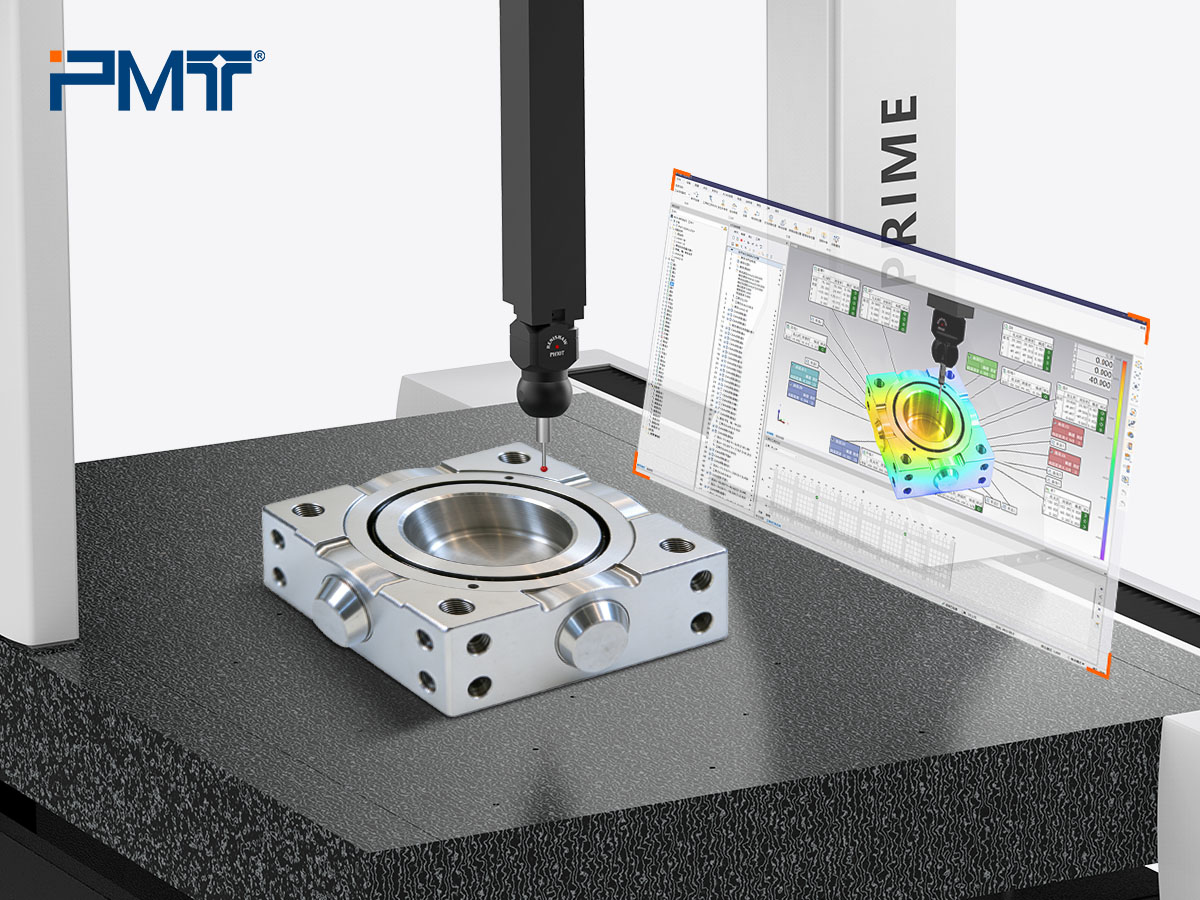

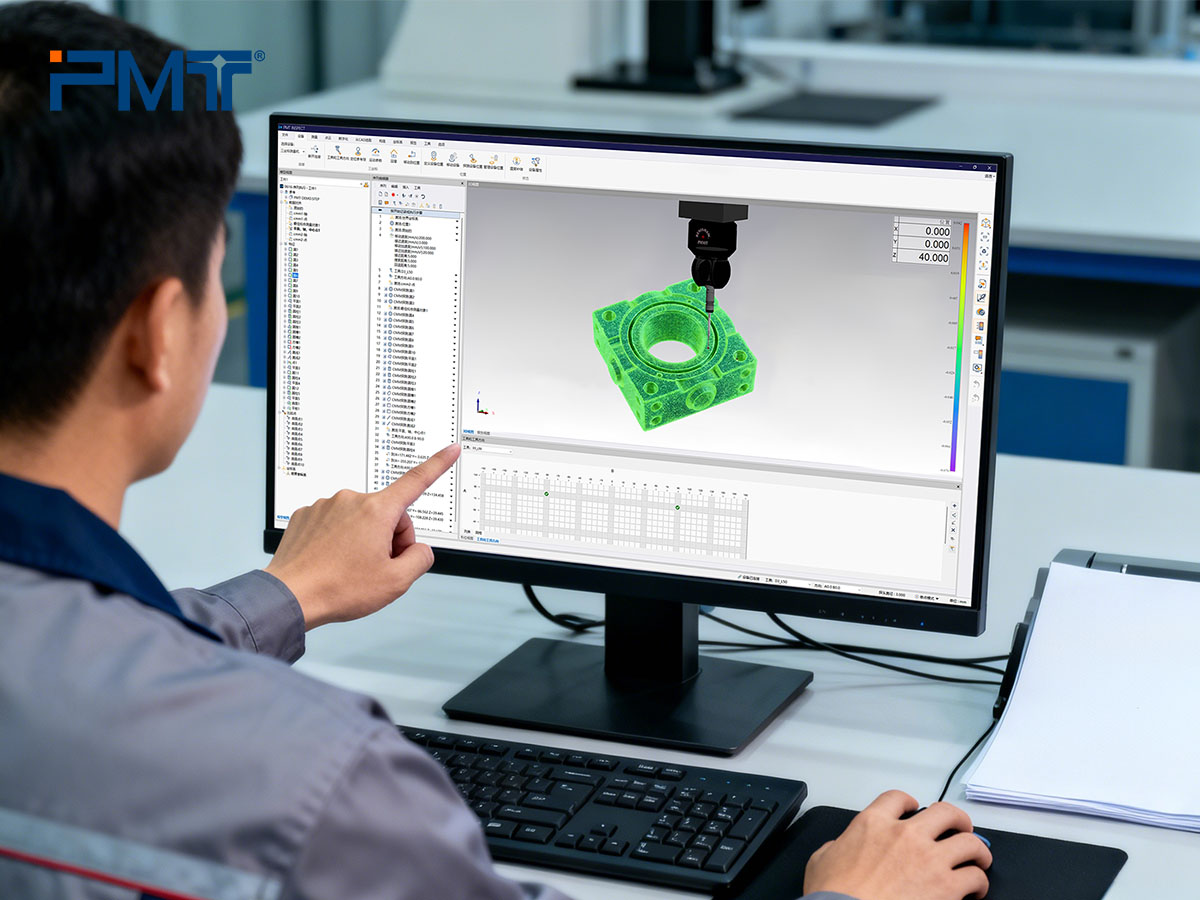

根据图纸要求,使用CNC把原材料加工成符合要求的零件,利用PMT派姆特三坐标测量仪(CMM)结合PMT INSPECT三维测量软件对CNC加工件进行高质量检测。检测可分为硬点探测或逆向扫描,需根据工件的几何特征进行判断。其本质都是通过软硬件结合的方式获取三维坐标数据,为优化制造流程提供可靠依据。

- 检测报告与偏差分析

测得工件所需的数据后,检测员通过构造所需特征或将CMM采集的点云信息与原始模型进行比对分析,获取数据偏差信息,不仅能够以此判断加工件合格与否,甚者还能找出影响工件质量的潜在威胁(CNC夹具松动、刀具磨损等问题)。

- 指导CNC加工流程

通过PMT CMM测得的数据偏差结果来优化生产过程。具体操作:将数据直接转化为调整指令,融入到CNC控制系统中,例如通过调整夹具或更换刀具的方式,为下一次生产提供精准纠偏。

- 精准闭环体系

完成工艺调整后,CNC会生产新的加工件,并再次送入三坐标测量流程。通过对优化前后的检测数据进行比对分析,可验证调整效果,并不断迭代修正,最终形成精准高效的质量控制闭环体系。

结论

实时驱动流程只是手段,真正的高效需建立在长期稳定的质量管控手段下。PMT派姆特三坐标测量仪(CMM)与CNC的协同,非单一的质检或生产流程,而是通过CMM的数据采集、分析与实时反馈,精准推动CNC的工艺优化,帮助企业真正实现合格的制造管控体系。了解更多派姆特产品内容,点击查看-https://cn.pmt3d.com/coordinate-measuring-machine/