关节臂测量技术:如何实现发动机生产实时测量?

在动力设备制造领域,发动机相当于“人的心脏”,其质量直接关联着产品的安全性。一般情况下,发动机在运行过程中,会长期处于高温、高压等极端工况下。这意味着再微小的制造偏差——无论是尺寸超差,还是型面偏差都可能导致发动机性能的下降。今天,让我们一同走进便携式测量生产现场,与“发动机”共叙“精密”保障。

核心挑战:传统检测方法的制约性

目前,在传统制造企业中,对部分精度要求不高的工件,手持工具(如游标卡尺、千分尺)的检测手段仍在保留。但随着制造工业领域的迅猛发展,这些工具不仅难以在多位检测人员之间保持一致性,而且容易累积人为误差和无法探测三维尺寸。而固定式三坐标测量机需要将工件搬运至恒温恒湿的实验室进行测量,不仅费时费力,也带来了额外的搬运挑战。因此,在某些特定场景下,如发动机检测过程中,便携式检测方式——关节臂更能胜任发动机不断升级的复杂质检需求。

作为动力设备制造检测的核心利器之一,派姆特(PMT)关节臂因其轻便、灵活部署和高精度质量检测等能力,正广泛应用于发动机的核心制造与质量检测流程中。

应用聚焦:关键检测场景的价值体现

1.船舶柴油发动机舱检测

船舶行业的柴油发动机通常尺寸较大,难以随意移动。针对此痛点,派姆特(PMT)关节臂的轻量化机身和无线WI-FI模组,成为了缸体检测破局的关键。面对多特征、多角度、长时间的探测工况,派姆特ALPHA关节臂在满电状态下(基于硬点探测),可提供10小时以上的连续续航,无论工件在何位置,都可保持关键作业的连续性和完整性。

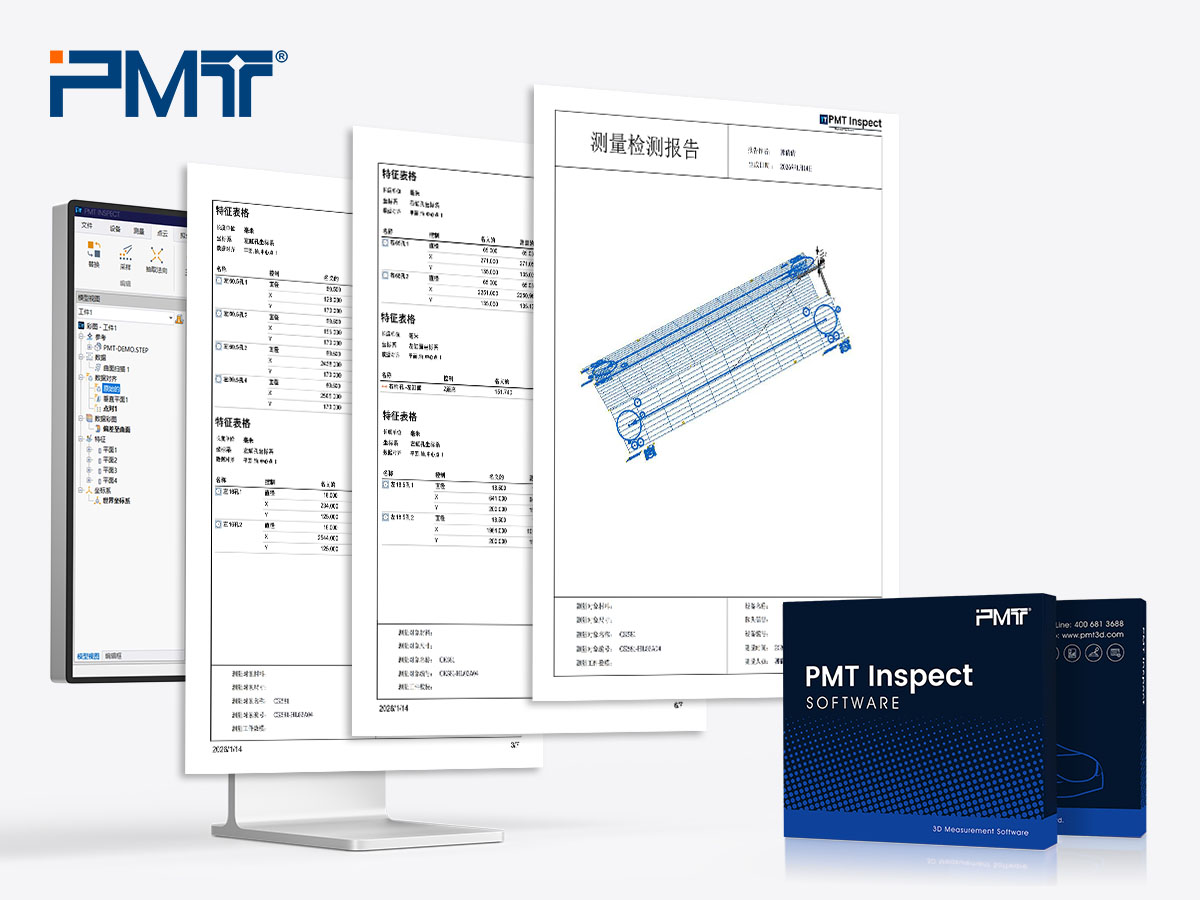

结合大尺寸测量范围和灵活测量姿态,检测人员可高效完成发动机舱缸盖直径、距离等公差尺寸的评定。除此以外,派姆特关节臂还可以通过自主研发的PMT INSPECT三维测量软件执行“多工件检测”命令,对同型号工件大批量快速检测,大幅度提升船舱柴油发动机缸体检测效率。

2. 汽车发动机缸体检测

作为汽车发动机的骨架,缸体的关键尺寸(如轴孔孔径和位置度、主轴轴承直径与同轴度、安装密封面平面度、安装销孔距离尺寸)直接决定了活塞的灵活性及长期平稳运行的能力。

派姆特(PMT)关节臂可灵活部署于生产线旁,结合PMT INSPECT三维测量软件快速完成关键尺寸特征检测。检测完毕后将测得特征进行数据比对,帮助检测人员及时发现并评估相应问题,实现实时纠偏,极大地提升了发动机生产线的质量响应速度。

3. 拖拉机发动机腔体检测

在工程机械领域,如拖拉机设备的发动机腔体,往往存在结构笨重和因内部布满深孔导致内部特征难以精准触达的检测难题。派姆特关节臂凭借便携性和灵活的操作手感可轻松实现原位测量,它能深入腔体内部,精确对深孔的直径、圆度以及距离安装面的位置进行探测。亦可通过搭配派姆特自主生产的测量配件——加长杆组件,实现更大尺寸、更深入发动机腔体的测量工作。

4. 新能源汽车(混合动力)发动机盖测量

作为动力单元的核心零部件,新能源汽车发动机盖的制造精度不仅直接关系到电机的安装与密封,更决定着整机性能的可靠性和一致性。派姆特关节臂(硬测+扫描)一体化功能可完成更全面的精度控制任务,保障产品的高品质生产和验证。

派姆特GAMMA-7轴关节臂,通过高精度的触发式测头对机盖的定位销、安装面内沿轮廓度进行快速精准的尺寸测量,确保机盖与机体装配接口尺寸严格符合设计要求,从根本上杜绝装配隐患,提高装配效率。此外,无需更换设备,检测人员只需加装派姆特GH/GS扫描头(可称作“GAMMA蓝光扫描关节臂”)便可对发动机盖体的复杂曲面和整体结构进行高速逆向扫描,辅助机盖的改进设计。

派姆特GAMMA蓝光扫描关节臂凭借模块化设计,实现了对新能源汽车发动机盖的全尺寸测量,成为了动力装备检测的必要手段。

总结

PMT派姆特关节臂凭借其高精度、大范围测量、灵活配置和在线检测等特性,广泛应用在汽车、农机、船舶等行业的动力核心部件(发动机)的质检环节。在大型发动机的质量控制体系中,通过硬测扫描一体化配置,为当代尺寸验证和复杂曲面逆向提供了高效的实现路径。此外,结合PMT INSPECT三维测量软件通用平台,我们实现了检测流程的标准化与数据的精确分析,再次定义了何为检测质量与效率。

了解更多,点击https://cn.pmt3d.com/portable-measuring-arm/看派姆特便携式测量解决方案如何带到您的生产现场。