便携式关节臂三坐标测量技术为轮胎制造业注入新动能

一、技术背景与行业需求

在现代轮胎制造领域,汽车工业对轮胎性能要求持续升级,轮胎花纹设计日趋复杂,驱使市场对模具制造精度提出了更高标准。与此形成鲜明对比的是,传统检测手段(卡尺、千分尺)的局限性日益凸显,特别是在复杂曲面、细微结构等测量方面已难以满足当前产业需求。具体而言,轮胎产业的模具精度直接决定了产品的市场竞争力。

二、关节臂测量技术优势解析

关节臂(又称多自由度关节式坐标测量系统、便携式三坐标和关节臂测量机),是一种高精度便携式测量设备,通过多个关节和高精度角度编码器模拟人手臂的灵活运动,用于获取物体三维空间数据。作为先进的数字化测量解决方案,关节臂在轮胎模具检测领域展现出显著技术优势:

1.高精度测量能力:关节臂采用高精度增量式编码器技术,每个轴位均有配置,在满足现场随时随地测量的情况下,精度亦可达丝级(直径误差相当于一根头发丝),完全满足轮胎模具的检测精度要求。

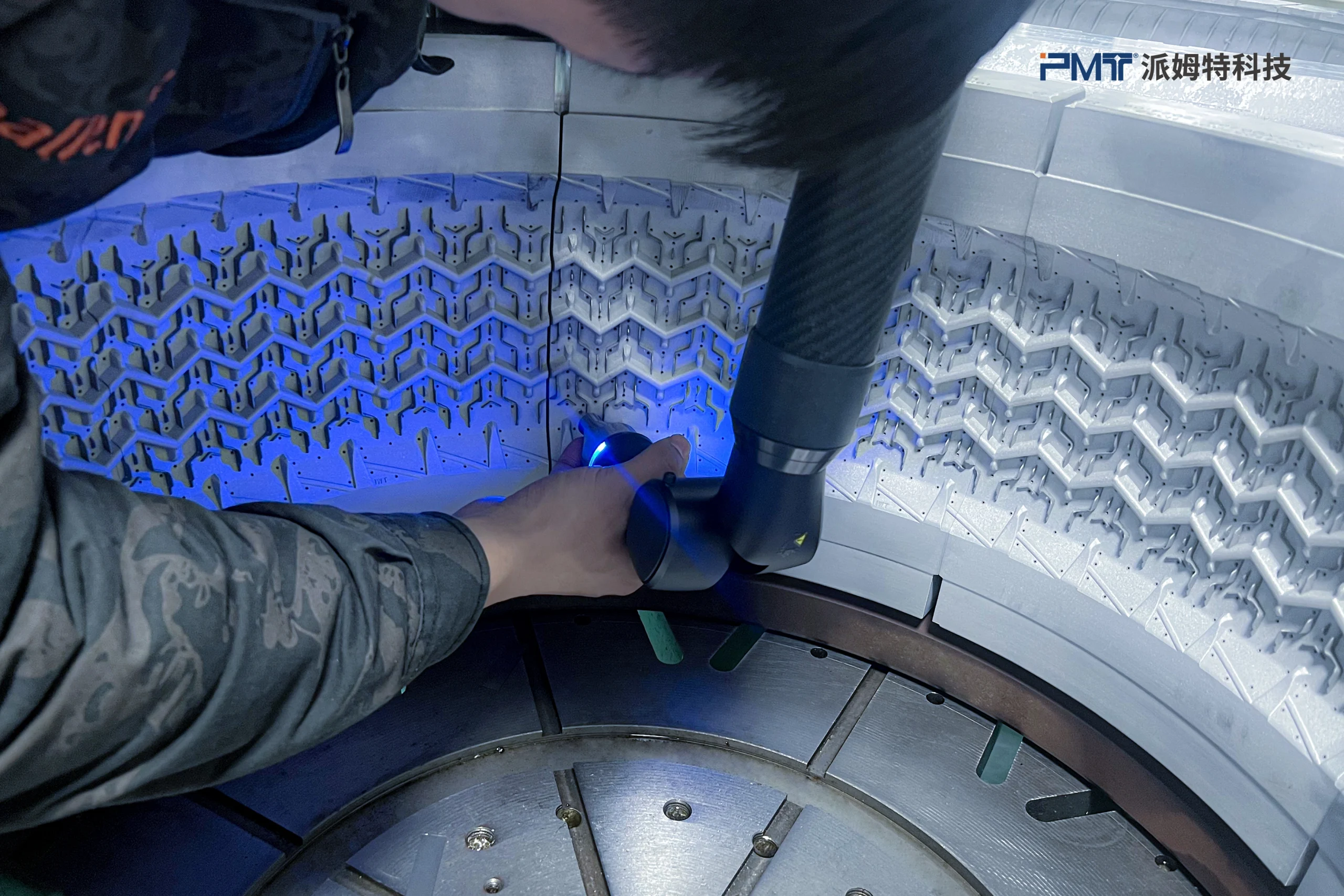

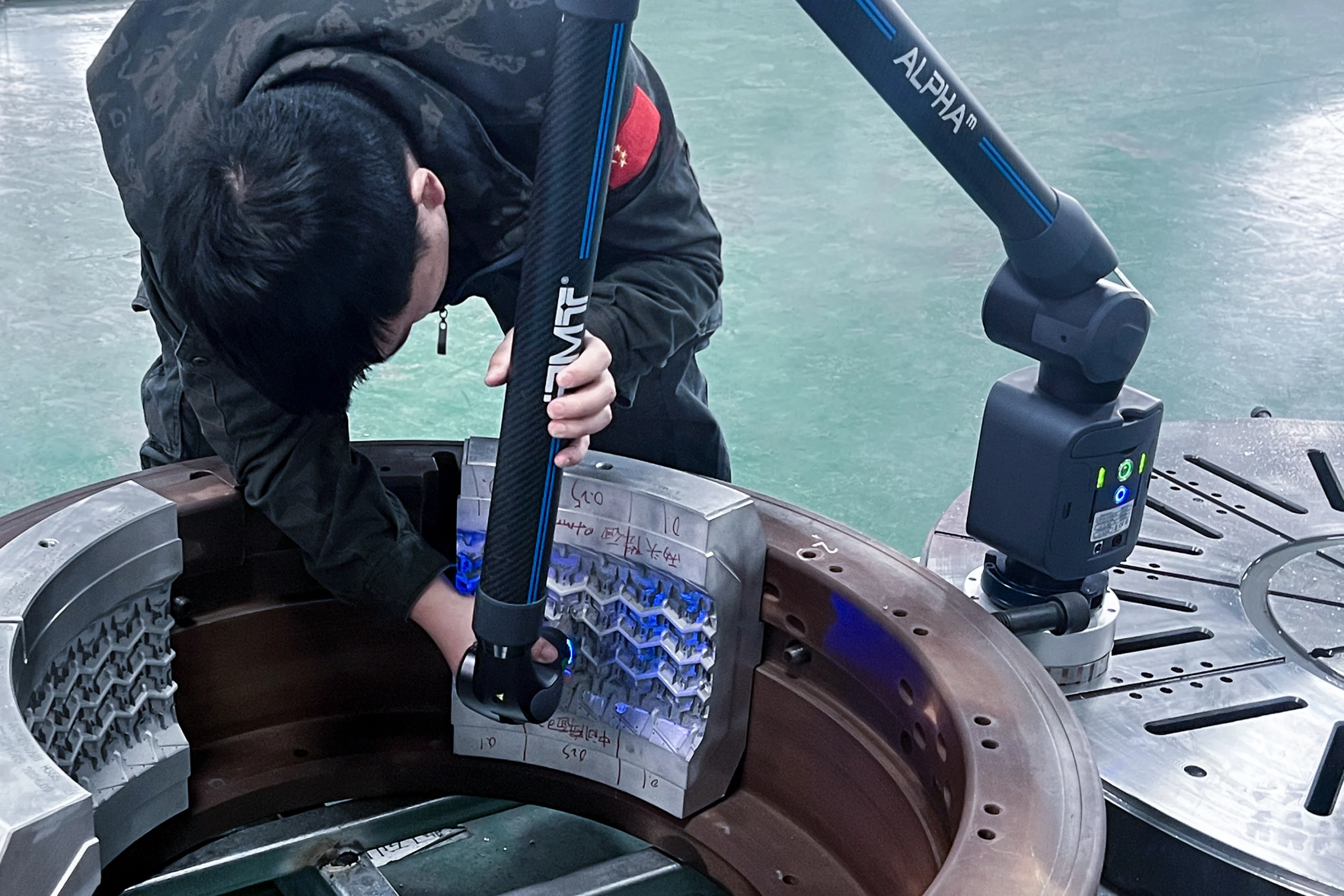

2.卓越的适应性:关节臂采用超符合人体工程学的机械结构设计,支持多角度灵活测量,无死角,可完整覆盖轮胎模具复杂的型腔结构和精细花纹。

3.高效的现场检测:正如前文所说,此类产品的便携式设计摆脱了传统测量设备对固定场所的依赖,能够让关节臂直接在生产现场实施快速检测并调装,生产效率至少提升40%以上。

4.智能化数据分析:测量数据可与CAD模型直接比对,自动生成检测报告,既具有专业性,又做到了规范存档,减少人为误差且显著提升质量管控效率。

三、关节臂测量轮胎模具实测

关节臂结合三维测量软件,如何进行测量呢?

(一)建立基准

在现场应用过程中,检测人员通常遇到的工件都是相对复杂且尺寸多样的。在设备与计算机端顺利连接后,先导入待检测件的CAD模型,再根据数模测量需求,删除不必要的部件(气缸、连接块、阀岛、支架、螺丝等等),保留在工作位与零件接触的定位信息。

此时,我们需要建立基准坐标,通过将测量数据和理论数据进行对齐比较,来依次建立关节臂与工件的位置关系。(通常采用曲面点对齐,平面轴中心点,迭代等方法来建立坐标系)

(二)参数检测与分析调整

1.参数探测

用关节臂测头碰触被测工件表面采集各接触点信息,利用“最小二乘法”拟合便可得到被测特征的数据参数;

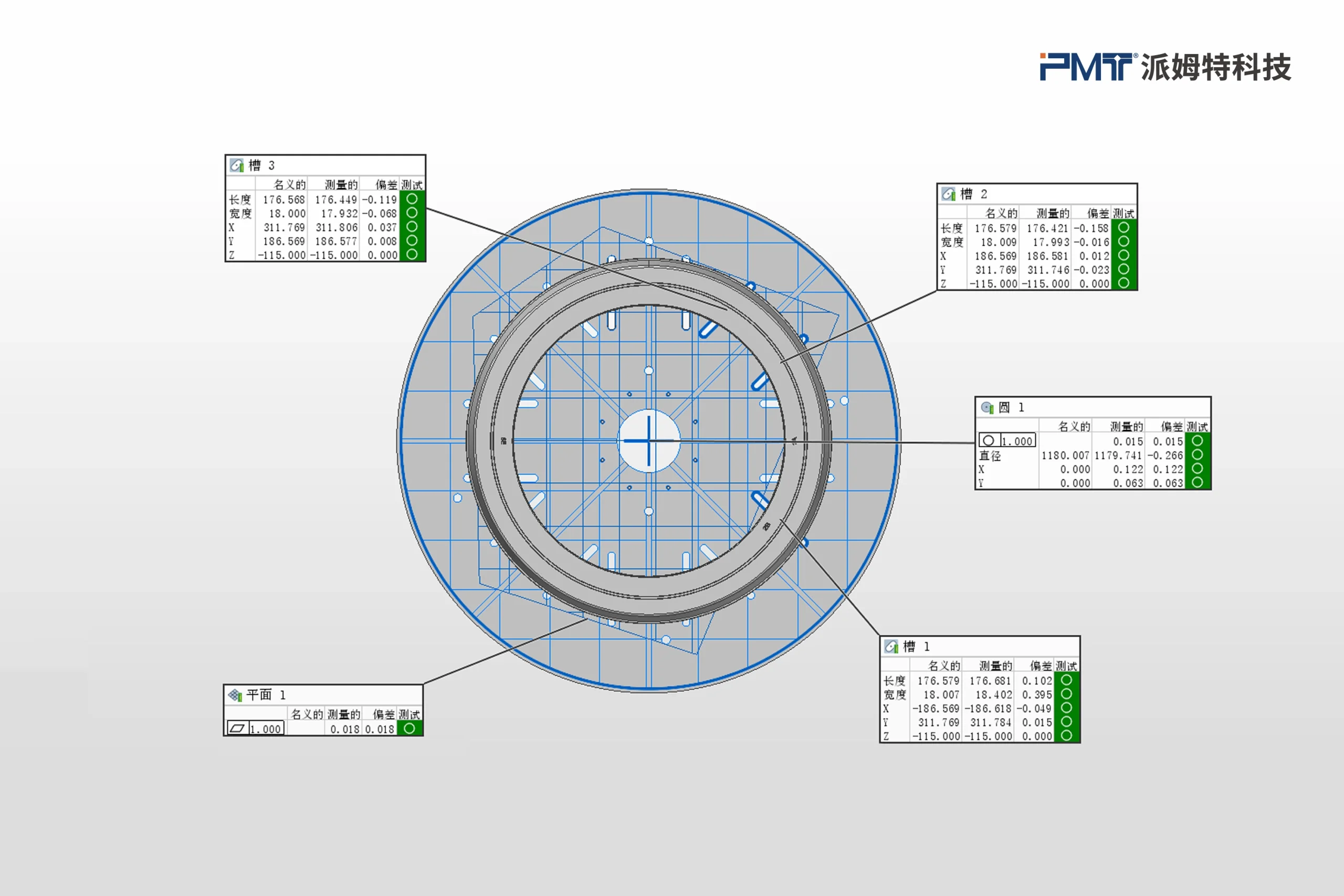

2.数据分析

根据测量任务的技术要求,分析各孔位及曲面等位置信息,在测量系统中可以评价被测尺寸的形状误差、位置等参数,重点标注关键尺寸;

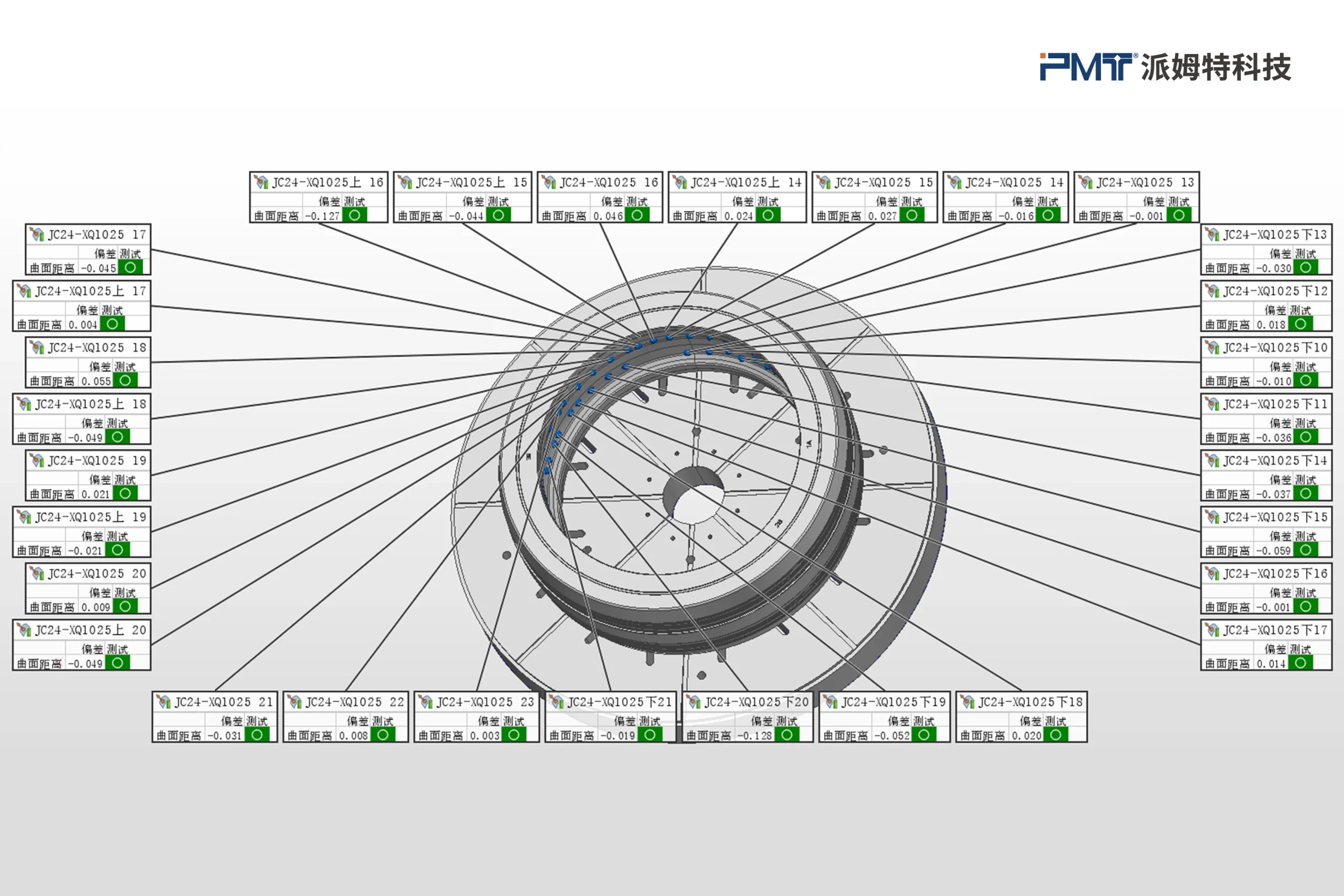

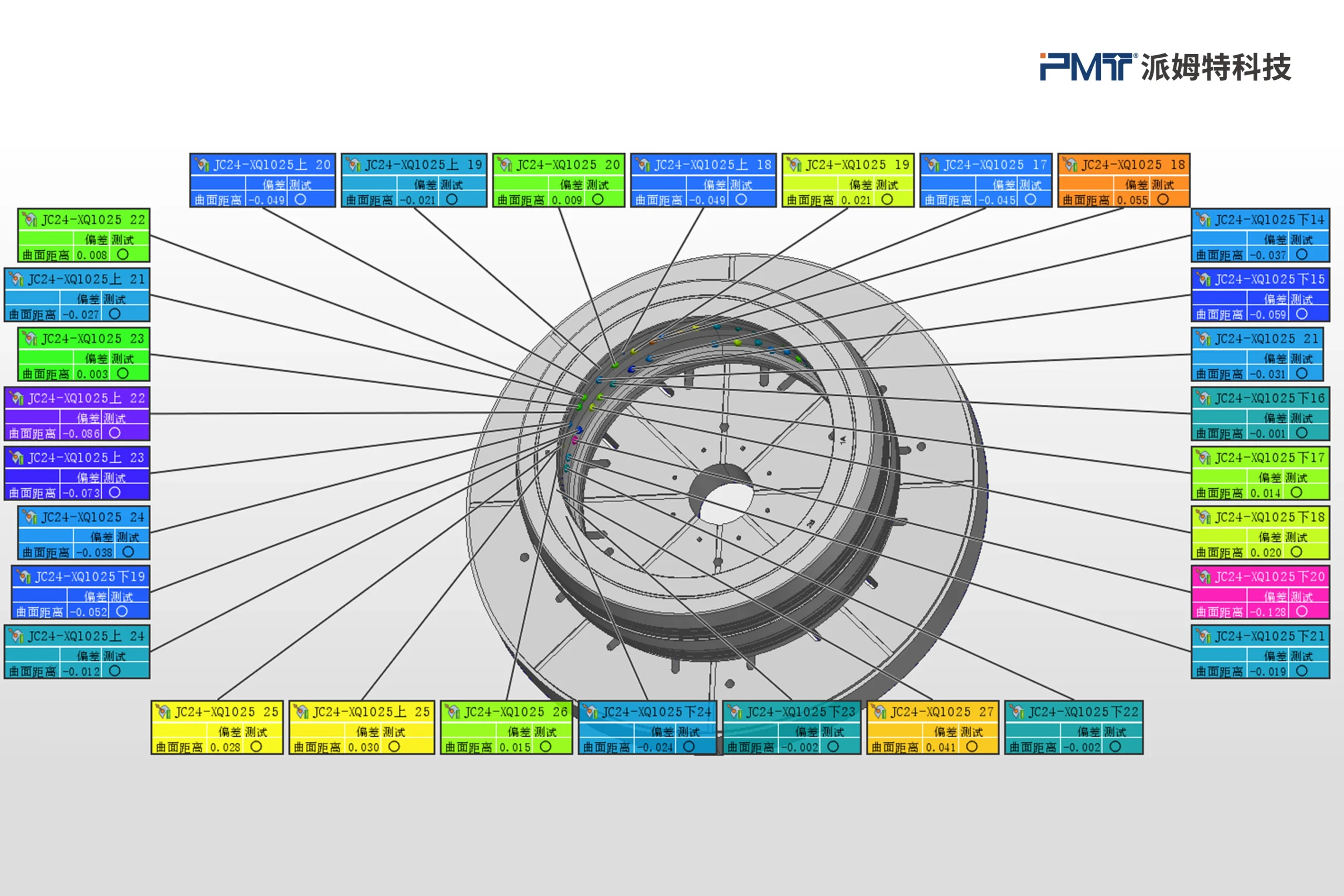

3.彩图比对

根据工件的公差要求赋予曲面点彩图,通过比对彩图设置的公差颜色,检测人员可以很直观的发现轮胎模具型腔的各个部位尺寸误差,根据图纸要求判定是否在公差范围内并调整。

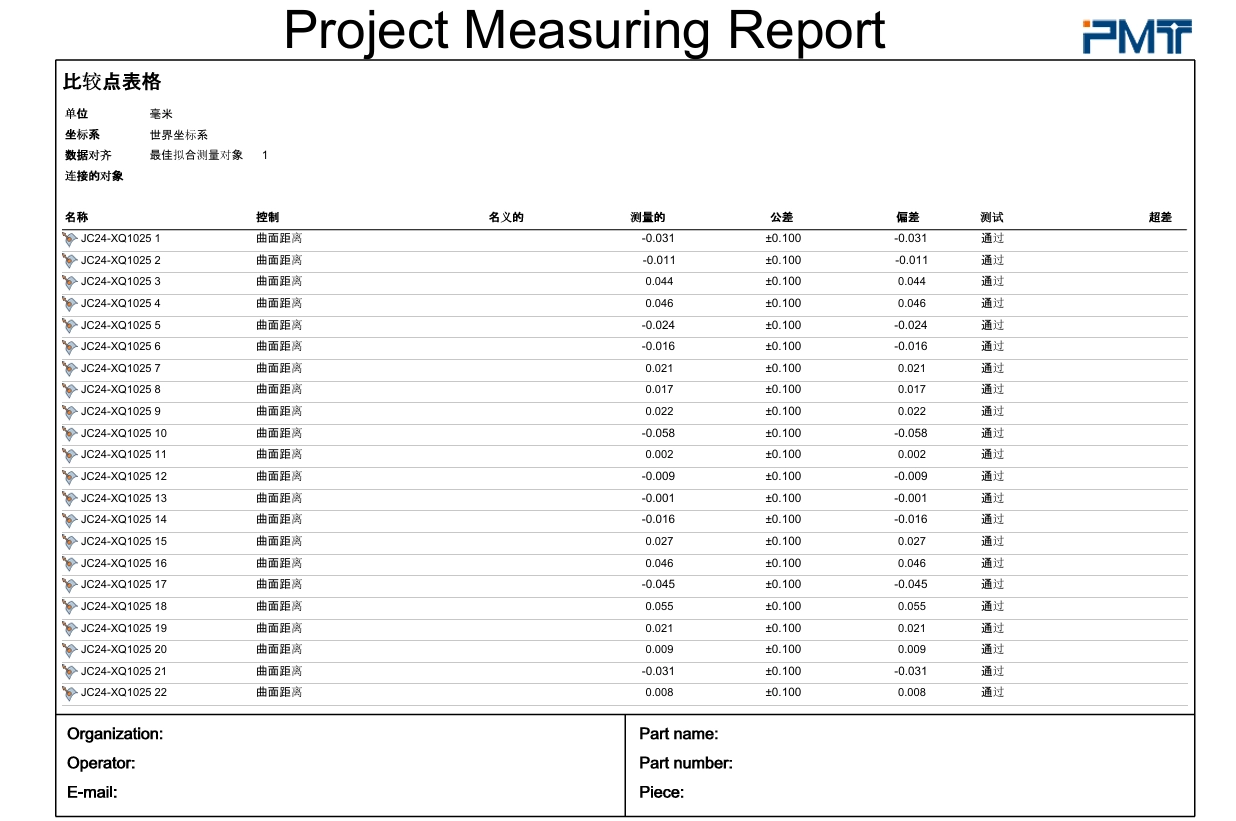

(三)批量检测

由于轮胎模具制造量大,经常会涉及到同款产品抽检或批量检测。此时利用PolyWorks三维测量软件的“新建工件命令”即可实现重复检测,所有数据都无需编辑处理,只需根据首次测量的流程进行测量,此种方式完成后亦可一键导出报告,高效精准。

(四)报告生成

报告生成:将以上所有测量结果根据实际需求批量生成PDF测量报告,报告应包含坐标系的建立、被测物体的基本信息、测量参数、测量结果、误差分析等内容。此后,检测人员可将测量结果反馈给相关部门及工作人员,以便对产品生产工艺或设计进行改进,从而提高产品质量。

四、关节臂于轮胎检测的应用反馈

某知名轮胎工厂质检部经理

“我们对这款关节臂测量系统的使用体验非常满意。此测量系统操作简单,新员工仅需半天培训即可完成测量任务,大幅降低了使用门槛。系统运行稳定可靠,测量数据精准。值得一提的是,PMT派姆特厂家提供了24小时专业技术响应服务,为我们解决了多个生产中的实际问题,让我们的质量管控工作更加得心应手。”

五、总结

随着”中国制造2025″战略的深入推进,可以预见PMT关节臂测量系统将各行各业先进产品技术产生协同效应。在国产自主发展格局下,以关节臂为代表的智能检测技术将持续助力企业突破”卡脖子”的质量瓶颈,为中国走向世界提供关键技术支撑。